众所周知印染企业前处理是一个高消耗蒸汽和水的重点工序,随着能源费用的不断上升,现在许多印染企业的前处理中,蒸汽和水的成本已经上升到了首位,特别是蒸气。因此许多的印染企业已经在寻求、使用能降低能源的节能工艺,而且国家也要求在十一五规划中能耗降低20%,污水排放量主要污染物要严格控制(特别是太湖水污染更是给我们印染工作者敲响的警钟),冷轧堆前处理工艺已经越来越多的成为人们关注的方向。

冷轧堆前处理工艺是一种经济、环保且生产流程较短的加工工艺,因为是利用简单的两个浸轧槽打卷,然后通过“A”字架堆放,并且不使用蒸汽,整个精练工序中即能节约大量的蒸汽,又能降低许多的投资,因此已经越来越多的成为各印染企业的首选前处理工艺。

在传统的冷轧堆前处理工艺中,在节约大量的蒸汽的同时,各个工厂为了保证精练处理的效果,不得不在冷轧堆工艺中使用高浓度的烧碱,这样既造成了对棉纤维(包括其他的纤维)的过度损伤,又造成了洗涤压力和污水排放中碱含量的偏高,污水处理成本也相应的增大。因此,既要达到好的精练效果,又要减少纤维的损伤,还要减少烧碱污水排放对环境的影响,是国内、外许多企业研究的重点和方向。

随着人民生活水平的不断提高,人们对床上用品的需求越来越大,这几年家纺床上用品的生产和销售无论是内销还是出口都一直在呈上升趋势,而且从原来的30支、40支变成了现在的60支、80支、100支纱,密度也变成了很高的密度,因此织造企业的上浆也越来越复杂,对于印染企业的处理难度也越来越大。

2.原理:

2.1根据传统冷轧堆前处理中的高浓度烧碱情况来看,虽然是在室温条件下浸轧碱氧液、室温堆置,碱、双氧水对棉纤维及其所含的杂质(如浆料、果胶、蜡质、棉籽壳等)的作用比较温和,但是在去除棉纤维上的杂质的同时,棉纤维本身也已经受到了潜在的损伤。而且随着天气温度的变化、堆置时间的长短、碱氧浓度的高低不同,更是对棉纤维的受损伤程度难以有效的控制,特别是纱支比较细的家纺类产品,如60支、80支以上的产品。

为了减少这种损伤,经过多次反复的研究、反复的试验,我们研发出了专用于低碱冷轧堆工艺的前处理助剂一低碱冷堆王LD,并很好的把低碱冷轧堆工艺(即LS工艺Low低的:S-Soda碱)运用和推广在了一些家纺企业。

2.2低碱冷堆王LD系列是专门为冷轧堆前处理中降低烧碱用量而开发的一种前处理产品,该产品外观是基本无色的粘稠液体,1%PH值7.0~8.0,可以和冷水任何比例稀释,它是由多种活性物反应或复配而成。该产品具有极强的乳化、渗透(包括二次渗透)、分散、洗涤等性能,不仅在浸轧槽中对织物有良好的渗透作用,更是在冷轧堆后室温堆置中对纤维进行二次的渗透作用,使烧碱和双氧水对纤维内其他杂质、色素等的作用更加充分和完美。

低碱冷轧堆工艺改变了传统的高浓度烧碱在长时间的堆置对纤维的损伤,也减少了烧碱对环境的污染,大大的降低了烧碱前处理的成本,烧碱降低50~70%,属于可以推广的节能、环保产品和节能、环保、降耗工艺。

3.工艺讨论:

3.1使用织物的品种、规格:

a.40x40 133x72 105” 纯棉府绸

b.40x40 1 33×100 105” 高支高密防羽府绸

C.80x60 230x(97+97)105”纯棉缎纹

3.2使用助剂:

低碱冷堆王LD (联胜公司)

螯合分散剂SD-28 (联胜公司)

液碱38Be° (工业用)

双氧水(27.5%) (工业用)

水玻璃 (工业级)

3.3传统冷轧堆工艺:

综合各家家纺染厂生产工艺及设备情况,列举两种有代表性的工艺进行探讨。

3.3.1工艺流程:

工艺流程一:

浸轧→打卷堆置→热水洗(90℃以上两格)→浸轧氧漂液→汽蒸(100℃×40.60min)→热水洗(90℃以上两格、80℃以上两格)→冷(温)水洗→(烘干)→(染色或交下工序)

工艺流程二:

浸轧→打卷堆置→热水洗(90℃以上两格、80℃以上两格)→冷(温)水洗→(烘干)→染缸煮、漂→(染色或交下工序)

3.3.2工艺处方:

(1)冷轧堆工作液组成(g/L):

精练渗透剂 10~15

螯合分散剂 2

100%NaOH 50~60

100%H2O2 14~16

水玻璃(或稳定剂) 10~12

工艺参数:

轧液温度: 室温

浸轧方式: 二浸而轧(二浸属于多浸)

轧车压力(MPa)

前压力 0.25~0.3

后压力 0.12~1.5

车速(m/min) 40~50

堆置时间(h) 20~24

(2)-1 氧漂工作液(汽蒸部分)组成(g/L):

精练渗透剂 5~10

螯合分散剂 2

100%H2O2 3~5

水玻璃(或稳定剂) 5~8

100%Na0H 调PH

(2)-2 染缸煮、漂工作液(g/L):

精练渗透剂 5~10

整合分散剂 2

100%H2O2 1~3

水玻璃(或稳定剂) 5~8

100%NaOH 5~10

许多工厂由于在冷堆后织物的白度基本上达到染色要求,但精炼效果很差,仅仅的起到了退浆的作用,因此必须在染缸里进行长时间的煮练,生产效率下降。

(以上数据均通过测量或滴定取得,以下同)

3.4低碱(LS工艺)冷轧堆工艺:

3.4.1工艺流程:

工艺流程一:

浸轧→打卷堆置→热水洗(90℃以上两格)→浸轧氧漂液→汽蒸(100℃x20~40min)→热水洗(90℃以上两格、80℃以上两格)→冷(温)水洗。(烘干)→(染色或交下工序)

工艺流程二:

浸轧→打卷堆置叶热水洗(90℃以上两格、80℃以上两格)→冷(温)水洗→(烘干)→缸洗→(染色或交下工序)

3.4.2工艺处方:

(1)冷轧堆工作液组成(g/l):

低碱泠堆王LD 4-6

螯合分散剂SD-28 2

100%NaOH 15~25

100%H2O2 10~16

水玻璃 10~12

工艺参数:同传统冷轧堆工艺。

(2)-1 氧漂工作液(汽蒸部分)组成(g/L):

氧漂精练剂713 1~3

螯合分散剂SD-28 2

100%H2O2 2~5

水玻璃(或稳定剂) 3~4

100%NaOH 调PH

(2)-2 染缸煮、漂工作液(g/l):

氧漂精练剂713 0.5~4

螯合分散剂SD-28 1

(冷堆后的织物在染缸中,经过几道热洗就可以满足染色要求,如果是漂白产品,根据白度要求可以适量的加入H2O2)

3.5工艺讨论:

3.5.1在冷堆的生产过程中,由于坯布天然杂质和浆料的存在,呈非常强的拒水性,所以织物在浸轧工作液时,要特别注意:第一、车速不宣太快,不超过60米/分;第二、第一道轧车压力要大,力求轧干。第二道轧车压力要控制在0.2MPa以内,使织物有充分的带液量。‘A‘字架要采用主动打卷机。

‘A’字架压布辊的压力要尽量的小,以免织物上的带液被排掉,上卷时织物上的带液量以布卷两端稍有液体轻微流动为佳。

许多印染企业为了片面的追求产量,而忽视了冷轧堆工艺的管理和设备选择的重要性,采用了被动打卷,及较快的车速和较大的轧车压力,使织物上的带液量偏低,最后仅起到了普通的退浆作用,而无法达到理想的精练效果,后工序中不得不再次的经过正常的煮练、漂白,因此车速、压力、带液量在冷轧堆的生产管理中不可忽视。

3.5.2水洗这是一个非常关键的工序,无论是传统的冷轧堆工艺、低碱冷轧堆工艺,还是短蒸后的水洗都是很重要的,织物上的浆料、杂质、色素等经过20个小时左右的作用,大部分已经溶胀、乳化、溶解,需要经过充分洗涤。

经过低碱冷轧堆处理后的织物,经过充分的水洗后已经有了较好的润湿性和毛效,已经符合染缸卷染要求,如果是轧染则需要进行轻微的短蒸复漂即可。

3.6各项指标:

3.6.1毛效:

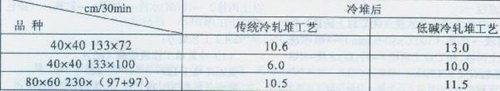

把织物剪成30cmx10cm(长×宽),分别记录30min水沿布面上升的高度,并观察上升的均匀性,测得毛效。(表一)

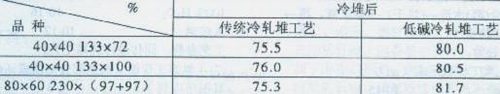

3.6.2白度(%):采用WSB--II型白度计测定织物白度,织物为双层测试。(表二)

4.结果讨论:

4.1传统冷轧堆工艺和低碱冷轧堆在流程上没有变化,烧碱的用量变化较大,由传统的高浓度烧碱50克/升以上变成了较低浓度20g/l左右的烧碱,也就是由传统冷轧堆工艺中注重使用烧碱,忽视助剂的精练,转变为注重使用助剂,减少烧碱用量的精练方式;

4.2由于是低碱堆置,堆置时间的长短、气候温度的变化不会对棉纤维造成潜在的损伤,退卷的时间也不用严格的受时间限制,生产可调配空间增大;

4.3可以充分的利用丝光机水洗后浓度在20~40g/l的废碱,既减少污水排放,又可以降低成本。而把40g/l以上的淡碱丝光废碱通过一种比较经济、合理连续蒸发器进行合理的应用与回收,为工厂节约客观的烧碱成本。

4.4传统冷堆污水中烧碱的浓度比低碱冷堆污水中烧碱的浓度要高许多,需要使用大量的硫酸来中和污水中的烧碱,而低碱冷堆污水中的烧碱量非常的低,不需要消耗太多的硫酸,能为工厂降低可观的水处理成本。

4.5经过我公司在几家印染厂的生产运行,不但为工厂节约了大量的烧碱,更为工厂茬污水的治理和排放减轻了压力,因此为工厂带来了综合成本的降低。低碱冷堆(LS工艺)前处理工艺值得推广。

注:LS工艺中的L-Low低的:S-soda碱;LS-也代表“联胜公司”;

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行