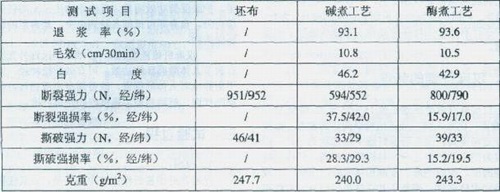

表2 H55/C45 83.3×83.3 165x138+145cm汉麻棉混纺平布半成品指标

四、结果与讨论

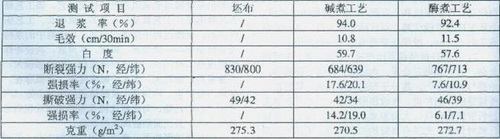

1、从试验数据可以看出,采用传统工艺与酶煮工艺所处理的半成品退浆率、毛效基本相当,传统工艺白度更好,而酶煮工艺失重率与强损率较低。

2、分析比较表1、表2的数据发现,酶煮工艺与传统工艺的差异,在汉麻棉混纺织物上体现较小,在汉麻纯纺织物上表现更明显。

五、大车工艺

1、工艺流程:坯检→退卷→翻缝→烧毛→酶堆→碱煮→氧漂→复氧漂→水洗→丝光

2、分工序工艺:

(1)烧毛:气体烧毛机,二正二反四道火口,

车速:120m/min

(2)酶堆:65℃轧酶→保温4小时→95℃热水洗→65℃轧酶→保温4小时→95℃热水洗

酶液处方:

煮练酶:精练酶KDN.T01B 10~12g/L

渗透剂 2~3g/L

pH 9.0±0.5

(3)碱煮:轧碱→汽蒸60分→95℃热水洗

碱液处方:

NaOH 12±1g/L

助练剂 8g/L

(4)氧漂:轧漂液→汽蒸40分→95℃热水洗→烘干→轧漂液→汽蒸40分→95℃热水洗

氧漂液处方:

H2O2 5g/L

稳定剂 8g/L

pH 10~11

(5)复漂:工艺与氧漂相同。

(6)丝光:

供碱浓度:NaOH:220g/L

轧槽碱浓:一轧:NaOH 200g/L,二轧:NaOH 180g/L

对于汗麻织物丝光问题,仁者见仁,智者见智。我司通过生产实践认为汗麻织物应采用低碱丝光工艺。

由于汉麻纤维的结晶度较高,且张力状态下经浓碱作用结晶度有进一步提高的倾向,因此丝光后纤维的硬挺度增加,不利于手感的改善。故汉麻织物的丝光宜采用低碱工艺,NaOH浓度控制在180~200g/L较为适合,同时,扩幅亦不宜过大。经丝光后,汉麻纤维的无定型区增加,有利于染料的上染,因此丝光后的汉麻织物经印花、染色,会获得更佳靓丽、浓艳的色泽,故最终确定汉麻及汉麻棉织物均进行丝光工艺。

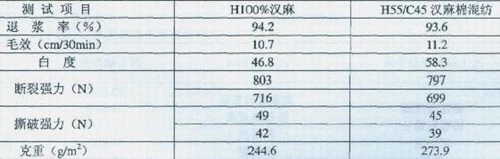

(7)半成品指标详见表3。

表3大车试验半成品指标

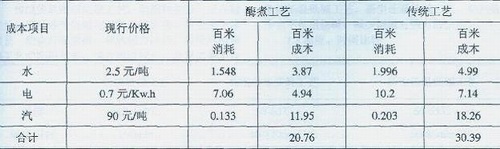

六、节能减排效果分析

前处理工序动力消耗比较(表4)

从表中数据可以看出,采用酶煮工艺对汉麻纤维织物进行前处理,单纯动力消耗由30.39元/百米下降到20.76/百米,下降幅度为31.7%。

而酶煮工艺节水的同时,减少了污水的排放量,因此较之传统工艺,污水处理的成本也相应降低。

七、结语

1、采用精练酶煮练氧漂工艺前处理的汉麻织物强损率小,失重率低,手感更柔软,毛效达10cm/30min以上,完全满足染色、印花对半成品的要求。

2、采用复合酶低碱煮练及无氯漂白工艺,缩短了工艺流程,较好地实现了清洁生产,有利于环境保护。

3、由于酶煮工艺大大减少了烧碱用量,减少了化学药剂的消耗和排放,既降低了环境污染,又减轻了污水处理负担。

4、采用无氯漂白工艺,根除了严重的AOX污染,实现了生产过程和产品的绿色环保。

5、与传统工艺相比,酶煮练工艺由于工序少、温度低、时间短,在节约能源、改善劳动强度方面具有明显的优势,并可推广到其它麻类织物的印染加工中,推广前景广阔。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行