本试验分别使用空气(以下简称Air)和50%空气/50%氩气(以下称Air/Ar)作为反应气体,对涤纶织物进行常压等离子体处理,从物理刻蚀和表面化学组分等方面进一步研究常压等离子体对涤纶的表面改性及喷墨印花性能的影响。

1 试验部分

1.1材料和设备

材料涤纶平纹织物(织物克重为61.4 g/m2,纱线细度为63 D);蓝色纳米颜料墨水(江南大学纳米色素与数字印花研发中心)。

设备ST/RI脉冲常压等离子体改性设备(上海市纺织科学研究院研制),Mimaki JV4—180喷墨印花机(日本武藤有限公司),Minni thermo一350 Roaches焙烘箱(英国Roaches公司),DSA一100液滴形状分析仪(德国Krtiss有限公司),Union DZ3视频显微镜(日本西努光学仪器有限公司),JSM-5610扫描电镜(日立株式会社),X—Rite Color premier 8400型台式分光光度计(美国X—Rite有限公司),PHI-5000C ESCA型X射线光电子能谱仪(美国PHI公司)。

1.2等离子体处理涤纶织物及喷墨印花工艺

1.2.1常压氩等离子体处理

先对放电室抽真空,然后通入氩气和空气,设定处理参数后开始放电,处理一定时间后停止放电,取出样品。

1.2.2涤纶织物喷墨印花工艺

涤纶织物→常压等离子体处理→喷墨印花→焙烘(120℃×3 min)

1.3性能测试

1.3.1 润湿时间

使用DSA一100液滴形状分析仪,测量去离子水液滴在织物表面完全铺展所需的时间,评价其润湿性能(取织物表面5处,分别测量液滴铺展时间,取平均值)。

1.3.2喷墨印花防渗效果

沿喷墨印花边界线的经纬方向,在放大75倍的视频显微镜下拍照,观测未处理和经等离子体处理,以及不同处理条件下印花织物的渗化情况。

1.3.3颜色参数测量

采用测色仪CIE—Lab测色系统,于D65光源、10°视场测试织物的K/S值(将织物折叠4层,测量4次,取平均值)。

1.3.4表面元素分析

采用PHI 5000C ESCA型x射线光电子能谱仪(经过美国RBD公司升级),分析样品表面各元素的相对含量比例。分析条件为铝/镁靶,高电压14.0 kV,功率250 W,真空度1 X 10 -8Torr。采用美国RBD公司的RBDl47数据采集卡和AugerScan 3.21软件采集样品在0~1 200 eV的全扫描谱(通能为93.9 eV)。

1.3.5扫描电子显微镜

测试条件:加速电压20 kV,电流5 mA。完成等离子体处理后,立即对织物表面形貌进行表征。

2结果与讨论

2.1 等离子体处理对涤纶织物润湿性的影响

将去离子水分别滴在未经处理和经Air/Ar等离子体处理的涤纶织物试样上,观察液滴在不同时间点的状态,记录其在织物表面完全铺展所需的时间,见图1。

图1 不同时间点涤纶织物表面去离子水液滴的形态

由图1可以看出,对于未经过处理的涤纶织物,液滴接触90 S后仍然很难将其润湿。经过常压Air/Ar等离子体处理后,织物的润湿性明显提高,液滴接触织物表面457 ms内即可完全铺展。这主要是由于等离子体处理不仅可在纤维表面形成刻蚀,而且可将一些亲水性基团(如羟基、羧基、氨基等)引入到纤维表面,使亲水性得到显著提高。

2.2等离子体处理对涤纶织物防渗性的影响

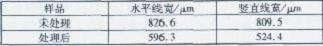

表1 Air/Ar等离子体处理前后涤纶织物的喷墨打印线宽

水平打印线和竖直打印线的宽度分别体现了织物经、纬向的防渗化能力。由表1可看出,织物沿经纬方向的渗化现象不同,沿经向的渗化较严重,这可能与织物的组织结构有关。经等离子体处理后,水平和竖直打印的线宽明显变窄。

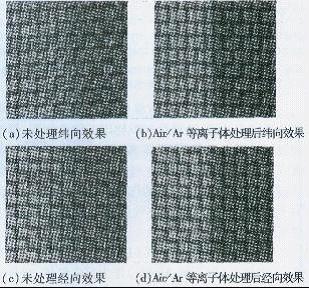

图2为涤纶织物蓝色墨水喷墨印花的渗化情况。

图2涤纶织物的防渗效果

图2中,经Air/Ar等离子体处理后,织物经纬方向的防渗性能都得到了明显改善,印花边缘线更为清晰。这是由于等离子体处理在纤维表面产生了刻蚀作用,且在纤维表面引入的亲水性基团提高了织物的吸水性,瞬时加速对墨水的吸收,从而起到防渗效果。

2.3等离子体处理时间对织物印花颜色的影响

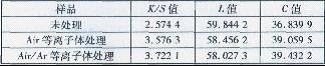

表2 等离子体处理前后喷墨印花的颜色指标

由表2可看出,织物经常压Air、Air/Ar等离子处理后,印花织物K/S值变大,颜色变深;L值(明度)减小,颜色偏暗;C值(色度)变大,鲜艳度提高。这是由于等离子体的刻蚀和氧化作用,提高了织物的防渗性能,使单位面积上墨水色素增多,使颜色更深更鲜艳。另一方面,刻蚀使得织物表面粗糙度增加,增加了光漫反射,使明度下降。然而,经纯空气和空气混合50%氩气两种气氛下,涤纶织物颜色效果无明显差别。

2.4等离子体处理后涤纶表面化学组分的变化

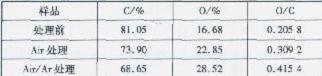

为了获得处理前后涤纶表面的化学组分信息,利用XPS(X射线光电子能谱)技术对涤纶表面原子的结合组分和结合状态进行定量分析。表3是等离子体处理前后碳元素、氧元素的相对含量及两者的比率。

表3涤纶织物碳、氧元素的相对含量及其比率

由表3可看出,经等离子体处理后,碳含量下降,氧含量相应增加,两种气氛下O/C比率较未处理时分别增加0.1和0.2以上。说明经等离子体处理后,一些含氧基团被引入织物表面。在混合气氛下进行等离子体处理,含氧基团的含量反而升高,这可能是击穿电位较低的氩气混入后使等离子体放电更为均匀,对空气的电离也更加充分所致。

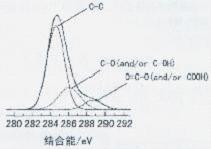

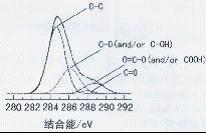

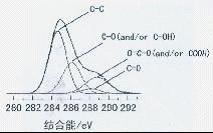

为了更清楚地了解等离子体处理后含氧基团以何种形式被引入涤纶纤维表面,利用c1S高分辨XPS谱及其解谱拟合谱对其进行分析。图3为处理前后涤纶纤维表面的高分辨XPS拟合谱。

(a)未处理

(b)Air等离子体处理

(c)Air/Ar等离子体处理

图3涤纶织物CIS谱分峰结果

由图3可看出,处理前涤纶纤维表面的XPS谱主要由三个峰组成,结合能分别为284.6 eV,286.1 eV和288.75 eV,分别对应C-c、C-O和O-C=0,出峰位置与参考文献基本一致。由处理后涤纶表面的XPS谱可以清楚地看出各种化学组分的改变,其中C-c键明显减少,而C-O和O-c=0等含氧基团却大大增加。同时由图3(b)和3(c)可看出,经等离子体处理后织物表面引入了c-o,这是由于c-c键在等离子体处理过程中被破坏,而涤纶纤维表面这些被破坏的键又与氧结合形成含氧的极性基团。此结论也与前述的润湿性测试结果相吻合。

2.5等离子体处理对涤纶织物表面形貌的影响

织物表面的润湿性除了与纤维种类、织物组织结构有关外,还取决于纤维的表面粗糙程度。因此,采用扫描电子显微镜(放大2 400倍)对等离子体处理前后涤纶纤维的表面形貌进行表征,结果如图4所示。

(a)未处理

(b)空气等离子体处理

(c)Air/Ar等离子体处理

图4等离子体处理对涤纶纤维表面形貌的影响

由图4可看出,处理前涤纶纤维表面较光滑,处理后由于刻蚀作用使涤纶表面产生凹坑,该结果与文献相吻合。同时发现,涤纶表面存在少量凸状沉积物,一般认为基质材料受到表面刻蚀时,高分子表面层的物质会发生分解形成气态物质,这些气态物质在等离子体环境中受到活性粒子的作用,又会返回到基质材料表面,回到表面的气态物质具有重新聚合的能力,便会在基质材料表面的凸出顶端重新发生聚合,并逐步生长,最终形成凸状沉积物。其数量和大小与等离子体的功率、放电时间有关。

对比图4(b)和4(C)发现,当分别用Air/Ar和Air作为反应气体进行等离子体处理时,单位长度上涤纶纤维经刻蚀所形成的沟槽,无论是数量还是深度,二者并无明显差别。

3 结论

(1)采用Air/Ar混合气体常压等离子体对涤纶织物进行表面改性,可提高织物喷墨印花的清晰度和颜色鲜艳度,且沿经纬方向的防渗性能均有明显提高。

(2)经SEM和XPS分析,以Air和Air/Ar作为反应气体的常压等离子体均可对喷墨印花织物产生明显且相近的物理刻蚀效果。混入氩气的等离子体,使织物表面引入含氧基团含量增加,但对其实际印花效果却未有进一步改善。因此可认为,等离子体的物理刻蚀对改善织物的印花性能起到了更为关键的作用。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行