1 前处理剂设计的原则

鉴于数码印花的特殊性,其前处理工艺应考虑以下四个因素:(1)适当控制墨水扩散润湿程度(渗化程度);(2)控制溶剂润湿渗透过程的同时,还要控制溶质扩散程度;(3)使纤维产生有效地膨化过程:(4)提高染料的固色率以及织物的色艳度和色深度。对于前两点来说前处理液中需加入防渗化助剂。织物处理后.防渗化助剂可以在织物上形成一层连续性的薄膜.覆盖在纤维的表面,封堵住纤维的毛细管。印花时,既可抑制墨水向织物的经纬向渗化,防止墨水沿着纤维毛细管扩展.产生絮羽毛状; 又可防止烘干或汽蒸时染料发生泳移,以确保花型轮廓清晰度。此类防渗剂经过水洗、皂洗,易被去除,不影响织物的手感。对于后两点来说,需加入碱剂(固色剂),使活性染料和纤维素纤维经汽蒸反应,两者产生共价键结合,使染料固着在织物上,且保证染料有较好的固色率及良好的色艳度和色深度。最新研究表明,在活性染料墨水印花工艺中,采用染料生色与结构生色两者相结合的方法,符合产业化大生产要求,具有现实意义。

2 染料生色与结构生色理论简述

经典的染料生色理论源白于十九世纪合成染料工业,当时因由于人们对微观世界的认识,染料生色的理论为经验式的总结。二十世纪后半叶以来,在量子力学的基础上,染料生(发)色理论得以阐明,从而使有机染料的生色、发色理论日臻完善,并以此来解释和指导生产实践。

2.1量子力学理论与染料生色

Huckel的分子轨道理论指出,分子轨道可以用原子轨道的线性组合来表示。染料所以能生色,其实可以归结为有机染料共轭体系中Π电子的性质。量子论认为:物质中的电子具有不同的能级准位,电子在光的作用下,可以发生能级的跃迁,物质颜色的产生,主要是可见光作用时,发生了 也伴有 跃迁的结果。

颜色科学是一门十分重要的学科,简单地可以理解为可见光对人类视觉神经产生的生理作用,即物理-生理作用的结果,颜色只是人们的视觉感受而已。从现有的知识来看,此理论就是施加在纺织品上的染料/颜料生色的基础,但最新的研究表明单单吸收光谱形成的生色理论,并不能严格地、完整地界定纺织品上生色现象。

2.2染料的结构生色

物质颜色的产生,除了上述染料基于吸收光谱的生色理论,还有由色散、散射、干涉、衍射产生的选择性反射的结果形成的结构生色理论,这种生色机理归属于物理光学范畴,常有以下三态:

◆色彩艳丽,且随方向强烈变化,色彩在直射光下可见,由衍射光栅生色;

◆色彩艳丽,且随方向适度变化,主要有薄膜干涉生色;

◆色彩艳丽,且不随方向变化而变化,主要由色散和散射作用生色。

本实验研究的前处理技术均以:染料生色理论与结构生色理论三态之一为依据,目的在于将染料的“吸收生色”和“结构生色”这两者的关系协调好,找到它们之间的结合的关键点,并使该项技术能应用于宏华VEGA高速导带喷墨印花机的产业化生产,使活性染料墨水印花后,在纺织品上的生色、发色、固色产生协同增效效应,期望达到最佳的印花效果。

3 实验内容

3.1实验材料

棉梭织平纹布,克重120g/m2

3.2实验仪器和设备

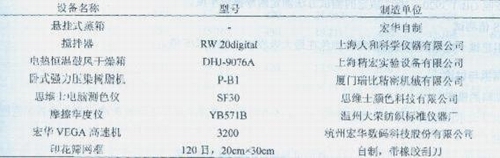

表1实验仪器设备的型号及制造单位

3.3实验用墨水、原料及助剂

活性墨水(宏华自制)、小苏打(工业级)、尿素(工业业级)、元明粉(工业业级)、防染盐S(工业业级)、分散剂(宏华自制)、纳米粉A、B、C、D(工业业业级)等。

3.4实验方法

实验的流程为:①将调制好备朋的浆料用120曰网,约1kg的压力,手工业印2刀在白坯布的正面(带浆量约80%左右),烘干;②用宏华VEGA高速导带喷墨印花机喷印活性染料墨水,烘干;③于102℃条件下,汽蒸15min;④水洗(冷水洗→温水洗(40~50℃)→皂洗(95℃以上)→温水洗(40~50℃)→冷水洗);⑤烘干,测试颜色的色强度、对比手感等。

3.4.1 前处理浆料的工艺参数和调浆工艺

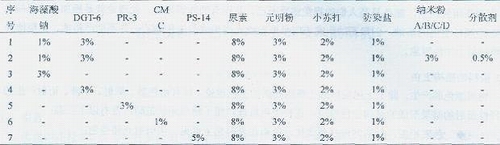

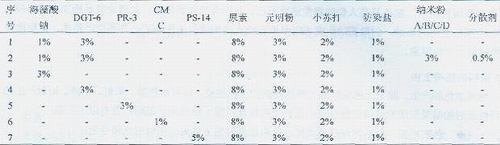

表2原始工艺和新工艺参数

注:工艺1#2#分别是原始工艺和加入纳米粉的新工艺;1#和3#是其他条件一致,对比不同糊料在棉织物上应用。

3.4.2 调浆工艺

在容器中加入称好的分散剂溶液,分别加入纳米粉A/B/C/D高速搅拌30分钟;再在搅拌条件下.加入糊料的固体粉末;在糊料变稠之前加入元明粉、防染盐,搅拌至糊料基本溶胀,并没有团状颗粒;再加入尿素搅拌,最后加入小苏打搅拌均匀,放置2小时后搅拌均匀即可使用。避免高温,放置过夜效果更佳。(注:在加入小苏打之前,务必确保浆桶的温度低于45℃,否则温度太高,小苏打分解成碳酸钠,使pH值升至10~10.5,影响发色。)

3.4.3 上浆方式

上浆方式一般有两种即浸轧(轧余率80%~100%)和单面刮印(圆网、台版)。带浆量要求是上浆后手触摸面料的反面,以浆料刚到面料的反面但不过为度,上浆量控制在70~80%左右为宜。

3.5干湿摩擦牢度测试

按照GB/T·3920—1997规定的测试方法测定耐摩擦色牢度。

3.6 K/S值测试

用思维士电脑测色仪测试每种颜色在最大吸收波长处的K/S值。

4 结果与讨论

4.1糊料的确定

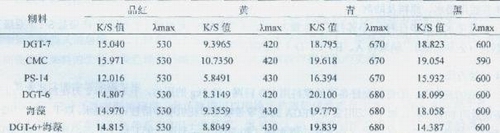

表3表示的是其他条件一致的前提下,6种不同糊料组合在活性染料喷印棉织物上的各颜色色强度的情况。

表3几种糊料在棉织物上的应用

从表3看山,PS-14糊料的工艺的颜色最浅,PS-14是瓜耳豆胶类用于酸性染料印花,不适合活性染料。CMC颜色最深且亮,但CMC难清洗,表面又有泛白现象,不能单独使用。DGT-6、DGT-7、海藻和DGT-6+海藻这四种糊料表现出的颜色相当。DGT-6雨I DGT-7均为多组分新型糊料,各项应用特性均优于单一的糊料。最终选择DGT-6+海藻的原因是其颜色鲜艳,清晰度良好,脱糊性好,易于清洗。而DOT-7更适用于真丝织物的高精细度喷墨印花。

4.2上浆方式对着色的影响

浸轧是将面料先浸入浆料中,然后经轧辊施压使浆料附着在织物表面并渗入到纤维内部,以利于染料从织物表面向纤维内部渗透;单面上浆是使将浆料在磁棒或刮刀的压力下经筛网压涂于织物的表面,同时使55~70%的浆料渗入织物内,所以相同粘度的糊料带浆量一致时,单面上浆的颜色会比浸轧的颜色深。国内外众多研究者确认单面涂布或罩印方式上浆是提高得色量的可靠方法,并为生产实践证实。

4.3颜色色强度的测量

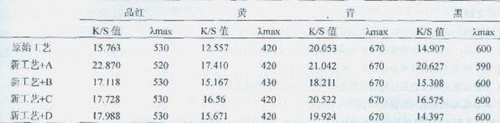

选用本公司制备的专用于VEGA高速机喷印的活性染料墨水,含c、M、Y、K四色,在标准喷印条件一下,喷印至分别添加有(含A、B、C、D四种)具有不同程度结构生色效果的纳米材料的前处理剂(浆料)处理过的棉布上。经生色、固色后的颜色色强度的变化情况,在思维士电脑测色仪上,按库贝尔卡一蒙克方程式,对A、B、c、D四色分别以最人吸收波长时的K/S值米表示和确认颜色色强度的实际变化状况,以判定A、B、c、D四种不同型号纳米材料实际应用效果,决定舍取。表4表示的是表2中1#原始工艺与2#新工艺的各颜色在最大吸收波长(λmax)处的色强度值(K/S值),具体如下:

表4原始工艺和4种新工艺在棉织物I-的K/s值和最大吸收波长

从表4看出四种纳米材料均有一定的增深作用,其中加纳米材料A的工艺的增深作用最为明显,尤其在红黄黑上增深达4成。从该表可见青色增深效果不明显,除纳米材料A略好,其他三种几乎没有变化,分析可能因青色为酞菁结构,分子量大,对反应的温湿度要求高。实验所用的4种纳米材料均依结构生色原理选定,但从实验数据看A型纳米材料暂可列为首选者,纳米材料C可列为第二位,初步结果表明,具有结构生色作用的纳米材料可提升活性染料的色强度。

4.4耐摩擦牢度及手感

表5原始工艺和4种新工艺的干湿摩攘牢度

从表5看出加纳米材料的新工艺对干湿摩擦牢度均无明显的影响。该材料依据结构生色原理既可提升颜色的色强度,发色后多余部分材料易于洗除,已定量附着在织物上的部分对牢度、手感并无明显的影响。

5 结论

(1)制备的活性染料墨水,在VEGA高速机上的产业化应用时,对织物前处理技术进行了较为深入的研究,认识到前处理技术在数码印花工艺上的重要性,改变了以往认为前处理(上浆)技术与传统印花并无大的差异的看法,今后仍需对数码印花前处理(上浆)工艺的特殊性进一步研究。

(2)以近年来国内外学者在染整专业方面公开的最新理论为依据,如东华大学宋心远教授的“结构生色与染整加工”论文中所阐述的“结构生色”理论,作为数码印花前处理技术的研究的指导,选择了能够在不同程度上产生结构生色作用的四种纳米材料,进行小试、中试和生产性应用,取得较好的应用效果。但我们的认识仍显粗浅,对于同一纳米材料在不同颜色中表现的差异应如何解释,仍需继续学习和实践。

(3)针对酞菁结构的青色活性染料,色强度如何进一步提升的问题,待进一步从理论至实践再继续探讨研究,希望能有现实的解决办法。

来源: 印染在线

该文章暂时没有评论!

最新技术文章

点击排行