由于印花色浆中需加入碱剂,不仅活性染料会由此而引起水解,而且海藻酸钠浆的粘度也会急剧下降,导致印花质量的不稳定,故应选用反立性低的活性染料,并且加强后序的汽蒸、固色及皂洗。同时,由于印花色浆中碱剂的加入,织物印花后需立刻进行固色与后处理工序,否则在搁置过程中会有风印等疵病产生。

由于“一相法”印花工艺存在上述缺陷,活性染料“两相法”印花工艺现又正被人们重新认识。

“两相法”活性染料印花工艺

采用“两相法”印花工艺,印花色浆中不必加入碱剂,而采用印花后再轧碱处理。由于印花色浆中不含碱剂,织物印花后不必立刻进行固色及后处理,在搁置过程中也不会有风印等病疵产生。同时色浆配置后也能够较稳定地放置一段时间而不致于染料发生水解。活性染料“两相法”印花工艺,具有汽蒸固色时间短、能节省蒸汽、皂洗落色少、成品色泽鲜艳、得色高、重现性好等优点。

“两相法”印花工艺虽有以上优点,但至今仍然未被广瑟采用,其中最主要的原因是受到浸轧碱液装置的技术限制.因为一般轧车的轧液率在70~80%已经算是相当低的了,但若用此类轧车来完成“两相法”印花工艺的浸碱固着,不但需要耗费大量的助剂,而且织物浸渍后需再轧。由于织物上的染料未固着,在浸渍碱剂时,会大量地剥落于浸溃液中,造成搭色及花纹轮廓模糊等印花疵病的产生由此可见,要采用“两相法”印花工艺,轧碱液的轧车必须具备轧液率特别低的条件,这样才能保证在轧碱时织物上的染料不被溶落。

用低给液轧车解决“两相法”印花生产中的轧碱问题

我们采用德国GOLLER公司生产的低给液轧车,进行活性染料“两相法”印花生产中的轧碱处理,取得了较为满意的效果。

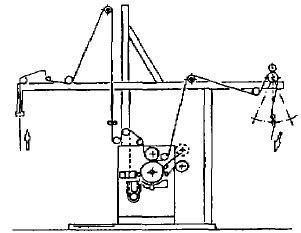

图1 低给液轧车示意图

图1为GOLLER公司生产的低给液轧车示意图。由于它在机械上采用了一种特殊设备--小液量机(MINI-FLUID),使带液率降低到30%左右。小液量机的机械原理构造如图2所示。

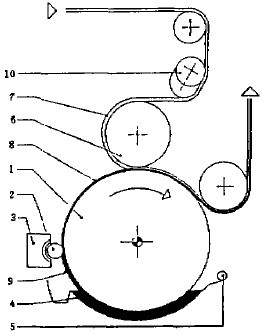

图2 小液量机工作原理图

1-覆渍辊;2-给液刮刀;3-磁棒;4-授谴糟;5-供藏装置;6-叠加辊;7-织物层;8-计量给液层;9-不计量给液层;10-扩幅辊

由图2可以看出,织物经过一个高位进布处,进入低给液单元“小液量机”.为保证织物的平整度,需要配备不锈锕导布辊及一个扩幅辊筒。施加单元包括一个不锈钢橹,其贮液量是很少的,还有一个包覆橡胶层的浸渍辊。

在浸渍辊前进转动方向的液面上方,有一个带有磁芯的圆形给液刮刀,利用一根磁棒,使刮刀压着浸渍辊的表面。

在刮刀后面,液体被均匀地分成了一层很细薄的液膜,分布在浸渍辊的表面,液面厚度是根据刮刀表面的凹槽面决定的.利用一个气压控制的叠加辊,把液膜压入至织物内。

改变刮刀与磁棒之间的距离,可以调节圆形给液刮刀的挤压力。一般情况下,保持2~6mm的空间距离。需调节带液量的高低时,可以调节蜗杆装置,或调换具有不同表面的刮刀。

由于GOLLER公司生产的低给液轧车具有低于3O%轧液率的浸轧性能,碱液接触印花织物时不会溶解织物上的活性染料,故能较理想地应用于活性染料的“两相法”印花工艺中。同一般的轧车相比,可以节约50%的浸轧液,而且所用的发色帔即使较为稀薄,也不致于造成渗化。由于织物上带液量少,故印花后处理负担较小,水洗很方便。

“两相法”印花用染料的选择

活性染料与纤维的反应是亲校取代反痘或亲核加成反应。要充分发挥活性染料“两相法”印花工艺的优点,就必须采用反应性高的活性染料。活性染料的反应性能主要体现在活性基团上,我们分析了一氯均三嗉、二氯均三嗉、乙烯砜、氟氯嘧啶、一氟均三嗉等反应基团,最后选用氟氯嘧啶类活性染料为最佳。周为该类活性染料不但反瘦性高,而且同纤维生成的共价键最稳定,一旦同纤维结合,就不会断裂.

目前能用于活性染料“两相法印花的,有瑞士山撼士(Sandoz)公司的DrimareneR类活性染料和德国赫司特(Hoechst)公司的Rerazol类活性染料。前者为氟氯喵嚏类活性染料,而后者为乙烯砜型活性染料。国产染料中也有许多可以挑选应用。

两种实用的活性染料“两相法”印花工艺

活性染料的“两相法”印花,一般视轧碱后所采用的固着机械设备不同,在工艺上又可分为“快速蒸化法”和“冷轧堆法”。

1.快速蒸化法

快速蒸化法的生产操作方式,在生产实段中已为人们所熟悉。其主要工作过程是织物在低给液浸轧碱液固着剂后,用过热蒸汽在125℃汽蒸,10s左右就可以固着,然后即可皂洗、具体工艺如下;

(1)快速汽蒸法工艺流程

印花→烘干→低给澈轧碱→快速汽蒸(120~140℃,10~30s)→皂洗

(2)印花色浆处方(g/L)

活性染料x

防染盐S10~30

海藻酸钠浆y

水z

(3)低给液轧碱固色液配方(g/L)

纯碱200

食盐100

烧碱(38°Bé)25

2.冷轧堆法

在“冷轧堆”工艺中,活性染料印花可以照样不用碱荆和尿素,碱荆可以在第二阶段中施加,印花染料的固着在室温下进行,即采用堆放在元宝车或J型箱内的方式,然后再退卷进行皂洗。其工艺如下:

(1)冷轧堆法工艺流程

印花→烘干→低给液轧碱→冷堆(10~20min)~皂洗

(2)印花色浆配方

与快速汽蒸法印花色浆相同

(3)低给液轧碱固色液配方(g/L)

纯碱15O

烧碱(38°Bé)100

水玻璃(47°Bé)100

丝光膏0W-LF2~5

活性染料“两相法”印花工艺采用了德国GOLLER公司低给液轧车进行轧碱固色处理,染料在碱液中落色少,与“一相法”印花工艺比较,具有色泽鲜艳,汽蒸时间短(若采用冷堆法,则毋需汽蒸),节能效果明显等优点。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行