【集萃网观察】目前真丝绞纱染色的工艺和方法依然是国内纺织企业特别是丝织企业采用的一种生产方法。在生产过程中,如何控制、减少以及克服真丝绞纱染色色差、色花等染色不匀,以获得理想的染色效果是目前生产中急需解决的问题。如下针对真丝绞纱染色的脱胶前处理和染色工艺方法、工艺条件进行分析对比试验,分析桑蚕丝绞纱染色工艺与方法。

1蚕丝前处理

桑蚕丝绞纱染色前,需要进行前处理,蚕丝是由平行的单丝组成,单丝内部是丝素,其表面还有相当数量的丝胶及少量的油脂、蜡质、毛发和草屑等杂物。丝胶对丝素有一定的保护作用,但含量过多,会影响丝素的光泽和手感以及丝纤维的工艺加工,同时油脂、蜡质等杂质也给染整加工带来一定的困难。所以,加工前需进行脱胶,除去大部分的丝胶、油脂和蜡质,使丝纤维柔软、疏松、洁净,脱胶的好坏,直接影响到丝的质量和原料的制成率。

1.1脱胶程度脱胶过度不但损伤丝素,降低制成率,而且耗费大量的水、蒸汽和各种化学药品,增加加工成本。若脱胶太少,则纤维问松解不足,影响到蚕丝染色的效果及后加工。实际生产中一般保留丝胶2%~4%。而油脂应尽量除去,残留率不超过0.2%~0.4%为宜,脱胶率应达到20%~25%才能满足染色及后加工的质量要求。

1.2脱胶方法对比试验目前用于真丝绞纱脱胶的方法大致有酶剂脱胶法和化学脱胶法。

1.2.1酶脱胶工艺

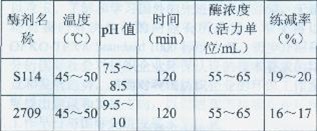

1.2.1.1 酶脱胶工艺条件。本试验主要采用S114中性蛋白酶和2709碱性蛋白酶进行脱胶试验对比,试验结果见表1。

表1 两种酶剂脱胶实验结果

试验表明,采用酶剂脱胶,温度一般控制在40~50℃、pH值为7~9、时间120min的条件下,练减率均可以达到16%~20%,基本达到脱胶的要求。生产中,采用了中性蛋白酶S114系列,练减率达到19%左右,满足生丝染色及后加工质量的要求。

1.2.1.2酶脱胶工艺过程。先用纯碱和表面活性剂进行前处理,使丝胶膨润、软化,从而使酶容易发生作用。然后进行酶处理,利用蛋白酶使球状蛋白质水解,保存线状蛋白质(丝素),使丝胶分解(或水解)去除。酶处理后,要进行充分水洗,去除水解产物。酶脱胶较为缓和,成本低,对丝素损伤小,但时间较长,练减率偏低,同时酶剂脱胶工艺条件较难掌握。

1.2.2化学脱胶法(以50kg真丝为例)对真丝进行化学脱胶前处理试验,以探讨出适合于真丝染色的最佳前处理方式和工艺。

1.2.2.1脱胶工艺。纯碱1500g、真丝精炼剂800g、98℃×15min,浴比1:20,冷水洗,脱胶率24%。

1.2.2.2脱胶效果。采用化学脱胶前处理方法,时间较短,效率高,脱胶率可达24%,但因脱胶处理较为剧烈,对生丝的丝素也存在一定的影响,成本也相对高一些,还会产生一定的化学污水。

2真丝绞纱染色

2.1染料选择蚕丝染色可使用的染料主要有:酸性染料、中性染料和活性染料。

在选择染料时要注意筛选染料品种,用酸性染料染色得色比较鲜艳,染色后用阳离子固色剂处理,可以提高产品的水洗牢度。中性染料染色织物牢度虽然较好,但色泽不够鲜艳。活性染料能与蚕丝的-NH2、-OH等基团形成共价结合,可获得良好的水洗牢度。双活性基团活性染料染色固着率较高、鲜艳度和牢度较好。溶解度高,配伍性强,染色重现性好,渗透及匀染性佳,各项牢度优异,易于控制,适用于浸染绞纱染色加工工艺,符合欧盟关于纺织品执行的Oeko--Texl00生态标准。

2.2绞纱染色工艺试验

2.2.1酸性染料染色

2.2.1.1染色工艺。弱酸性嫩黄G染料3%~4%(owf),AOF螯合分散剂l~2g/L,真丝匀染剂0.2~0.3g/L,洗涤剂209 1~2g/L,冰醋酸浅色1~2mL/L。

2.2.1.2设备。常温常压喷射式绞纱染色机。

2.2.1.3工艺条件。常温加染料、螯合分散剂、真丝匀染剂→缓慢升温至98℃(浅色保温10min,深色保温20min) →降至80℃以下慢慢加入冰醋酸→缓慢升温至98℃,保温至染料基本上完。再降至80℃以下,看样确定,再皂洗、清洗,冷水洗净。深色固色要采用无甲醛固色剂进行固色,用量为10~13g/L。再加入冰醋酸1~2mL/L调节pH值在5.5~6,温度在55~60℃处理30min。

然后上柔软剂HC,脱水,打丝,最后凉干或者烘干。

2.2.2活性染料染色

2.2.2.1染色工艺。MegafixB型活性染料1%~2%,元明粉40~60g/L,小苏打2~4g/L,盐20g/L,稳定剂10~12mL/kg纱,染色温度70~75℃。

染浴中加入的食盐和元明粉为促染剂,在弱碱性条件下进行染色较为适宜,并且将小苏打作为碱剂,以3g/L的用量来调节pH值达到8.5。

2.2.2.2促染剂的选择及用量。采用元明粉作为促染剂且在不同用量下进行染色,即30g/L、40g/L、50g/L、60g/L。

试验结果通过测得K/S值表明,随着元明粉浓度的增加而得色量亦随之增高,基本卜是以30~50g/L,色度相差较大;而50~60g/L,色度变化较为缓慢,故将促染剂用量定在50g/L为好。如果颜色较深,可酌情增加至50~60g/L。

2.2.2.3染色温度的确定。在不同温度下进行染色,选用50℃、60℃、70℃、80℃观察其最佳染色效果及绞纱两面色深度。试验表明:染色温度在50~80℃区间以一定的升温速度进行染色即可保证匀染效果,此后加碱并在80℃保持40min进行恒温固色。

3真丝绞纱染色主要技术关键

真丝绞纱染色极易产生色差、色花、色点、深浅不匀等病疵,特别是色差范围就很大,有小样与原样色差、大小样色差、批间色差等。小样与原样色差指染色小样与客户来样在色相、色光和色泽深度上所存在的差异;大小样色差指染色大样与小样在色相、色光和色泽深度上所存在的差异;批间色差指先后染出的同一色泽的染色织物在色相、色光和色泽深度上所存在的差异,需要采取相应措施。

3.1分散剂

利用AOF螯合分散剂可提升染着率,防止色泽萎暗、色调变化,提高匀染性和鲜艳度,增加摩擦牢度。

3.2碱剂

用小苏打作为碱剂,染液的pH值均保持在7~9之间,进行染色比较合适,可有效减少真丝的损伤。

3.3设备

真丝绞纱染色设备运转要良好,以确保纱线染色均匀。同时,应采取增加每绞纱的固定点、适当降低水的冲击力等措施防止绞纱表面起毛、打结造成乱丝,可克服后加工工序时丝线断头多、制成率低等现象。

3.4其他造成色花的原因,从真丝纤维结构分析,其表层都是丝胶,内层为丝素。染料上染过快,易花,而纤维芯层的丝素在染色时则与丝胶的着色速度不一致,不易透染。从工艺条件上分析,车速慢,升温太快,加料时不均匀且过快,加促染剂过早、过快都会造成色花。解决的措施是:先调好车速,初加染料时要慢,升温速度一般控制在l~1.5℃/min,浴比不小于1:15。

4结语

4.1采用酶剂脱胶较为缓和,成本低,对丝素损伤小,但时问较长,练减率偏低,同时酶剂脱胶工艺条件较难掌握,必须严格按工艺要求执行。

4.2采用弱酸性染料及活性染料的染色工艺,均可以获得较好的真丝染色效果,但必须采取相应的生产措施才能确保绞纱染色质量达到工艺设计要求。

来源: 印染在线 作者:李江

该文章暂时没有评论!

最新技术文章

点击排行