【集萃网观察】传统的棉织物活性染料印花与防皱整理是分步进行的,工艺流程长,能耗高。近年来,已有不少纤维素纤维织物防皱整理与活性染料染色一步法工艺的研究试验,但对棉织物活性染料印花固色与防皱一步法加工的研究还不多[1-5] 。本试验采用柠檬酸为抗皱整理剂,以期探寻节能环保的棉织物活性染料印花固色与防皱一步法加工工艺。

1 试验

1. 1 材料

18.2tex×18.2tex纯棉漂白织物

1. 2 药品及仪器设备

药品 柠檬酸(CA),次亚磷酸钠(SHP),三乙醇胺(TEA),硼酸,氯化镁,尿素,纯碱(均为分析纯)。

活性红K22BP,活性艳蓝K23R,海藻酸钠,防染盐S,渗透剂JFC,柔软剂MA2700, 2D树脂(均为工业级)。

仪器设备 FN1004型电子天平, PAD2109型小轧车,MU563型小样印花机, HD026N +型电子织物强力仪,YG(B)54/D2I型数字式织物折皱弹性仪, R23型定形两用机, Color2Eye 7000A测色配色系统。

1. 3 试验方法

(1)柠檬酸防皱整理处方/(g/L)

柠檬酸 100~180

三乙醇胺 30

次亚磷酸钠 10~50

硼酸 2

渗透剂JFC 2

柔软剂 2

(2) 2D树脂防皱整理处方/(g/L)

2D树脂 100

氯化镁 20

渗透剂JFC 2

柔软剂 2

(3)印花色浆组成/(g/50g)

染料 1.5

尿素 2.5

纯碱 1.0

防染盐S 0.5

5%海藻酸钠糊 30

工艺流程 织物→二浸二轧防皱整理液(轧余率80%)→烘干(80℃×3min)→印花→烘干( 80℃×3min)→焙烘[(160~190) ℃×(1.5~3.5)min]→水洗→皂洗(95℃×10min)→水洗→60℃烘干

1. 4 测试方法

1. 4. 1 K /S值

在Color-Eye 7000A测色配色系统上测定印花样品的K/S值。

1. 4. 2 织物折皱回复角

按GB/T 3819-1997《纺织品织物折痕回复性的测定回复角法》,在织物折皱弹性仪上测试织物经向与纬向缓弹回复角(DCRA, Dry Crease Recovery Angle) ,记录两者之和。

1. 4. 3 织物断裂强力

按GB /T 3923. 1—1997《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法》,在电子织物强力试验仪上测试织物的断裂强力。

2 结果与讨论

2. 1 柠檬酸防皱工作液组成的影响

2. 1. 1 柠檬酸用量

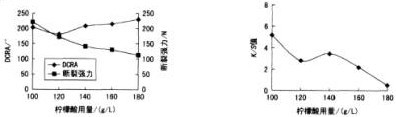

在次亚磷酸钠30 g/L, 三乙醇胺30 g/L, 硼酸2 g/L的条件下,改变柠檬酸用量,浸轧棉织物,然后烘干,印花,烘干, 180 ℃焙烘2. 5 min, 结果见图1 和图2。

图1 柠檬酸用量对织物断裂强力和DCRA的影响 图2 柠檬酸用量对织物K/S值的影响

从图1可看出,柠檬酸用量增加,而织物断裂强力逐渐下降。这是因为随着柠檬酸与纤维间的交联反应逐渐增强,织物的防皱性能得到进一步改善,但由于交联使棉纤维大分子间的移动性受到一定的限制,承受外力不均匀,应力集中加剧,引起织物强力下降。另外,柠檬酸用量提高后,整理液酸性提高,而纤维素在酸性介质中易降解,最终导致织物强力下降。

从图1还可看出,随着柠檬酸用量增加,折皱回复角开始时下降,当柠檬酸用量超过120 g/L后,折皱回复角逐渐上升。这可能是因为柠檬酸除了与纤维发生反应外, 还可以与活性染料反应。柠檬酸用量为120 g/L时,其与染料反应达到饱和。继续增加用量,产生较多的柠檬酸与单个纤维素链的键合,减少了与相邻的纤维素大分子链的交联反应。此外,柠檬酸自身发生酯化反应加剧,减少了与纤维的交联,导致折皱回复角增加缓慢。

从图2可以看出,随着柠檬酸用量增加, K /S 值总体呈下降趋势,当柠檬酸用量超过120 g/L后,先略有上升,随后下降。这是因为柠檬酸除了与纤维素大分子反应外, 还可以与染料上的—NH2、—N N—和—OH等基团作用,改变了染料的发色体系。影响织物K/S值的机理复杂,有待进一步探讨。

2. 1. 2 次亚磷酸钠用量

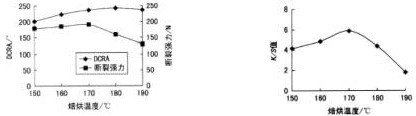

取柠檬酸100 g/L,其它条件同2. 1. 1,改变次亚磷酸钠用量,然后结果见图3和图4。

图3 次亚磷酸钠用量对织物DCRA和断裂强力的影响 图4 次亚磷酸钠用量对织物K/S值的影响

从图3可以看出,随着次亚磷酸钠用量提高,织物的折皱回复角先增加后降低,用量为30g/L时折皱回复角达最大值。催化剂次亚磷酸钠促进了纤维与羧酸的交联而使织物的弹性提高。但由于次亚磷酸钠是一种弱碱,用量过大会减缓柠檬酸与纤维的反应进程,导致折皱回复角下降。

此外,随着次亚磷酸钠用量增加,织物的断裂强力增加。弱碱性的催化剂次亚磷酸钠,在加速柠檬酸与纤维之间化学反应的同时,也降低了整理液的酸性,阻止了纤维素在酸性介质中的降解,有利于织物断裂强力的增加。

从图4可以看出,随着次亚磷酸钠用量增加,织物K/S值先上升后下降。次亚磷酸钠是一种还原剂,可抑制柠檬酸分子内脱水而提高其与纤维或活性染料的反应效率,当次亚磷酸钠浓度达到30g/L左右时,织物的K/S值最大。

2. 2 焙烘工艺对织物性能的影响

2. 2. 1 焙烘温度

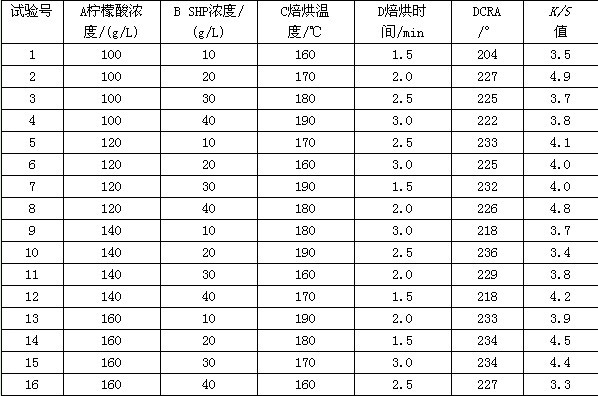

在柠檬酸100 g/L,次亚磷酸钠30 g/L,三乙醇胺30 g/L,硼酸2 g/L的条件下,对棉织物进行处理,焙烘时间2. 5 min,改变焙烘温度,结果见图5和图6。

图5 焙烘温度对织物DCRA和断裂强力的影响 图6 焙烘温度对织物K/S值的影响

由图5可以看出,随着焙烘温度升高,织物的折皱回复角逐渐增大,而断裂强力先略有提高,然后大幅下降。这是由于柠檬酸与纤维素纤维之间的酯化交联反应只在高温下才能进行,焙烘温度过低,无法使整理剂与纤维分子充分交联。随着焙烘温度逐渐升高,柠檬酸与纤维的交联反应更充分。但温度也不能过高,因为高温下,酸对纤维的降解作用加剧,纤维容易发生氧化脆损,导致织物断裂强力下降。

由图6可以看出,随着焙烘温度升高,织物K/S值先上升后降低,170℃时达最大。

2. 2. 2 焙烘时间

在柠檬酸100 g/L,次亚磷酸钠30 g/L,三乙醇胺30 g/L,硼酸2 g/L的条件下,对棉织物进行处理,并于170 ℃焙烘不同时间,结果见图7和图8。

图7 焙烘时间对织物DCRA和断裂强力的影响 图8 焙烘时间对织物K/S值的影响

由图7可以看出,随着焙烘时间增加,织物的折皱回复角逐渐增大,焙烘时间超过3 min后,折皱回复角增加缓慢。断裂强力呈现缓慢下降趋势。焙烘时,织物温度升高需要一定时间,焙烘时间过短则交联剂与纤维反应不充分,折皱回复角较低。延长焙烘时间有助于交联反应发生,折皱回复角增大,但同时纤维损伤加重,强力降低。

由图8可以看出,织物K /S 值随着焙烘时间延长而缓慢下降。焙烘时间越长,织物颜色受高温氧化影响越大, K /S值越低。

2. 3 印花固色与防皱一步法正交试验

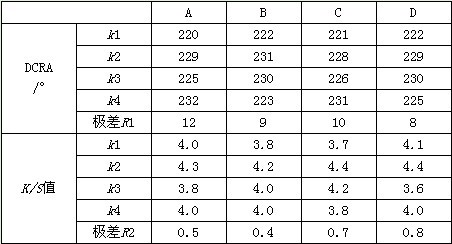

在单因素试验的基础上,依次选取因素A (柠檬酸用量)100,120,140和160g/L,因素B(次亚磷酸钠用量)10,20,30和40g/L,因素C(焙烘温度)160,170,180和190℃,因素D(焙烘时间)1.5,2,2.5和3min为影响柠檬酸防皱整理的4因素的4水平,考查的指标为织物折皱回复角及K/S值,试验结果见表1和表2。

表1 正交试验设计与试验结果

表2 印花固色与防皱一步法正交试验结果分析

分析表2可知,印花固色与防皱整理一步法工艺中,对折皱回复角影响最大的因素为柠檬酸用量,其次为焙烘温度, 焙烘时间影响最小, 较优方案为A4B2C4D3。从K/S 值指标看,最大的影响因素为焙烘时间,其次是焙烘温度,次亚磷酸钠浓度影响最小,较优方案为A2B2C2D2。综合考虑断裂强力和K/S值指标, 选定优化方案为A2B2C2D3, 即柠檬酸用量120 g/L,次亚磷酸钠用量20 g/L,三乙醇胺用量30g/L,硼酸用量2g/L,焙烘温度170℃,焙烘时间2.5 min。该方案在试验当中没有出现,因而进一步进行试验验证。

2. 4 对比试验

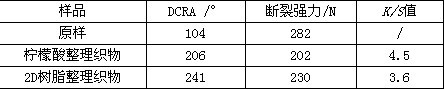

用柠檬酸在正交试验得出的最优方案对织物进行印花固色与防皱一步法处理,并与传统的印花固色与2D树脂防皱两步法整理织物进行对比,结果见表3。

表3 柠檬酸与2D树脂整理的对比分析

从表3可以看出,经过2D树脂整理的织物折皱回复角和断裂强力更高一些,而织物K/S 值较低。但柠檬酸整理没有甲醛释放问题,有一定的优势。试验结果表明,采用柠檬酸作为抗皱整理剂,对棉织物进行活性染料印花固色与防皱一步法加工是完全可行的。

3 结论

(1)活性染料印花固色与柠檬酸防皱一步法加工中,柠檬酸用量、次亚磷酸钠用量、焙烘温度和焙烘时间对织物的折皱回复角、断裂强力和K /S 值都有较明显的影响, 正交试验得出优化整理工艺为, 柠檬酸120 g/L,次亚磷酸钠20g/L,三乙醇胺30 g/L,硼酸2g/L,焙烘温度170℃,焙烘时间2.5min。

(2)与2D树脂整理方法相比,柠檬酸整理与活性染料印花固色一步处理后织物的断裂强力、折皱回复角略差,但K/S值较高,且不存在甲醛释放问题。

参考文献:

[1]王晓明.活性染料的染色和抗皱整理一步法研究[J]印染, 1999,25(12): 10-12.

[2]丁颖,沈勇. 棉织物免烫整理与活性染料染色同浴工艺探讨[J]印染,2002,28(9): 1-4.

[3]冯愈,汪南方,周文常,等. 苎麻织物染色与免烫整理同浴工艺研究[J]纺织科技进展,2006,32(3): 45-47.

[4]Mortazavi SM, AlsharifM A, JannesariM. A study on simultaneous fixation of reactive dye p rinting and crease resist finishing on cotton fabric ( Effect ofDMDHEU concentration, types of catalyst and drying conditions) [C]Taiwan: The 9th Asian Textile Conference,2007.

[5] Kawahara Y, ShioyaM, Takavu A. Effects of Non2Formaldehyde Finishing Process on Dyeing and Mechanical Properties of Cotton Fabrics [J] American Dyestuff Reporter,1996,85(9): 88-91.

来源: 印染在线

该文章暂时没有评论!

最新技术文章

点击排行