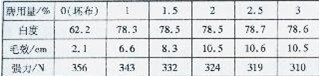

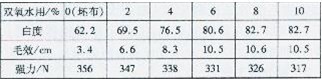

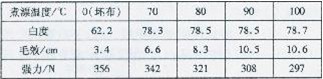

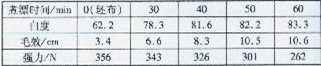

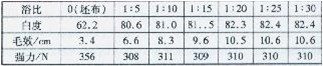

【集萃网观察】2 结果与讨论 2.1酶用量 双氧水用量5%,煮漂温度90℃,煮漂30 min,浴比1:20,改变酶用量,对海藻纤维针织面料进行处理,试验结果如表1所示。 表1酶用量对织物性能影响 由表1可见,酶用量为1%时,织物的白度和毛效提高明显;当用量达到2%后,白度和毛效基本无变化,强力则随着酶用量的增加稍有下降,但降幅不大。综合考虑,酶用量宜取2%。 2.2双氧水用量 选择煮练酶用量为2%,其它条件同2.1,改变双氧水用量进行试验,结果如表2所示。 表2双氧水用量对织物性能的影响 由表2可见,随双氧水用量增加,织物白度、毛效均有所上升;用量达8%时,白度最高达82以上,毛效最高可达10 cm;但用量超过8%后,上升幅度已不明显。随双氧水用量增加,织物强力有所下降,但降幅不大。综合考虑,双氧水用量宜为8%。 2.3煮漂温度 煮练酶用量2%,双氧水用量8%,浴比1:20,将海藻纤维织物在不同温度下煮漂处理30 min,试验结果如表3所示。 表3煮漂温度对织物性能的影响 由表3可见,织物白度和毛效均随煮漂温度提高而提高;超过90℃后,效果已不明显,但织物强力随煮漂温度的提高而有所下降。故煮漂温度宜取在90~95℃。 2.4煮漂时间 煮漂温度为95℃,其它条件同2.3,改变海藻纤维织物的煮漂时间,试验结果如表4所示。 表4煮漂时间对织物性能的影响 由表4可见,煮漂40min便能获得较理想的处理效果;煮漂时间过长,强力损伤显著,且毛效也受到影响。故煮漂时间为40~50min即可。 2.5浴比 选择煮练酶2%,双氧水8%,在不同浴比条件下对海藻纤维煮漂处理95℃×30min,结果见表5。 表5浴比对织物性能的影响 由表5可见,织物白度、毛效均随处理浴比的加大而提高;但当浴比超过1:20时,效果已不明显。浴比对织物强力影响不大。从经济角度考虑,处理浴比可控制在1:15~1:20。 3 结论 (1)对海藻/涤纶针织面料酶→氧退煮漂一浴法前处理的优化工艺为:浸渍加工液→煮漂[(90一95)×(40~50)min]→热水洗(80℃,两遍)→冷水洗;其工艺处方为:多功能精练酶2%,双氧水(27%)8%,浴比1:15~1:20。 (2)采用该工艺大样生产表明,产品基本符合要求,毛效达10.5 cm/30 min以上,白度达82以上,强力损伤小于10%。 参考文献: [1]展义臻,朱平,张建波,等.海藻纤维的性能与应用[J].印染助剂,2006,23(6):9—12. [2] 郭肖青,朱平.海藻纤维的制备及其应用[J].纺织导报,2006,(7):44—50. [3] 刘洪斌,王永跃,肖长发.海藻酸盐纤维的制备及其性能研究[J].天津工业大学学报,2005,24(3):9—12. [4] 沈志平,丁海刚.纯棉织物酶一氧退煮漂一浴法工艺探讨[J].北京纺织,2003,25(1):49—51. [5] 田舒刚.涤棉织物退煮漂一浴法工艺探讨[J].染整科技,2001,(1):25—28. 来源: 印染在线

该文章暂时没有评论!

最新技术文章

点击排行