【集萃网观察】2.结果与讨论

2.1吸附剂的制备

按照1.3中的吸附剂制备和吸附实验方法,通过 正交实验,确定了复合吸附剂的配比方案为木质素 1 g,活性炭3 g,壳聚糖溶液2 mL。

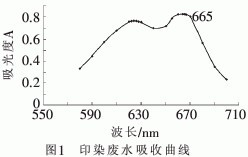

2.2最大吸收波长的选择

以蒸馏水为空白参比,用2 cm吸收池,在580~ 700 nm间,每隔10 nm测量一次稀释后的印染废水吸光度。在峰值附近每间隔2 nm测量一次。以波长为 横坐标,吸光度为纵坐标,绘制吸收曲线如图1所示。

由图1可以看出,在波长625 nm和665 nm时,出现两次峰值,其中665nm处的吸光度值最大,所以选取665 nm为最佳吸收波长。

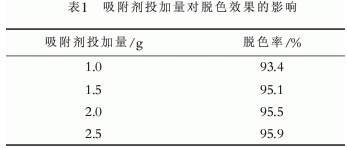

2.3 吸附剂投加量对脱色效果的影响

取印染废水200 mL,然后加入一定量吸附剂,按1.3实验方法进行吸附实验,取上层清液进行吸光度测定,计算脱色率,结果如表1所示。

由表1可知,当吸附剂的投加量超过1.5 g的时候,脱色率就达到95%以上,投加量增大到2.5 g,脱色效果变化不大,因此确定吸附剂合适的投加量为 2.0 g。

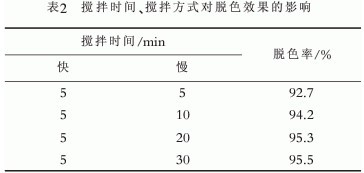

2.4搅拌对脱色效果的影响

取印染废水200 mL,用NaOH调整pH=8~9,加 入试样2.0 g,分别采取不同的搅拌时间、搅拌方式进行吸附实验,实验结果如表2所示。

为使染料与吸附剂结合得好,采用了不同的搅拌速度。由表2可知,当快速搅拌时间为5 min、慢速搅拌为20min的时候,脱色率达到95%以上,时间延 长脱色效果变化不大,因此处理搅拌时间为先快5min、后慢20 min。

2.5 沉降时间对脱色效果的影响

通过实验可知当沉降时间为3 h时,就可以达 到脱色完全。

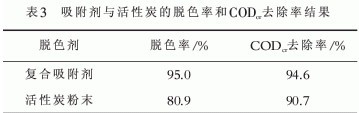

2.6 吸附剂与活性炭粉末对比实验

按照1.3最佳工艺条件的实验方法,用制备的吸附剂样品与活性炭粉末分别对印染废水进行处理,按前述方法计算脱色率,同时计算CODcr的去除率,结果如表3所示。

从表3中数据可知,在相同工艺条件下,无论是脱色率,还是CODcr去除率,复合吸附剂处理废水效果要优于活性炭粉末。

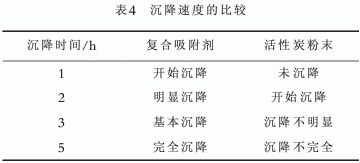

2.7 沉降性能比较

制备吸附剂和活性炭粉末对印染废水脱色后,在溶液中的沉降随时间的变化情况如表4所示。

从表4中可以看出,制备样品沉降性能明显高于活性炭粉末,3h基本达到沉降完全。由于制备吸附剂样品以木质素纤维为载体,通过壳聚糖使活性炭结合在木质素纤维上,由于木质素纤维形成的网状使三者结合成为一个整体,因此沉降性 能明显高于活性炭粉末。为脱色后续固液分离处理创造了有利条件。

3.结论

(1)通过优化实验,对活性炭粉末添加木质素纤维、壳聚糖,制备了复合吸附剂,并对实际印染废水进行了吸附脱色实验。对印染废水的脱色和 CODcr去除都具有良好的脱除效果。

(2)吸附剂的使用量、搅拌时间和沉降时间对脱色的效果都会有影响,通过优化条件,确定了最佳工艺条件,吸附剂投加量为2.0 g/200 mL,快速搅拌时间为5 min,慢速搅拌时间为20 min,沉降时间为3h。由于壳聚糖在酸性溶液中溶解,在碱性溶液中析出,所以选择处理印染废水的pH为8~9。

(3)制备的复合吸附剂,对于以活性染料为主的实际印染工业废水,在最佳工艺条件下脱色率达95%以上,在去除色度的同时,CODcr也得到了有效去除,去除率在90%以上。脱色率和CODcr去除率均高于单独使用活性炭粉末,沉降性能明显高于 活性炭粉末,为脱色后续固液分离处理创造了有利条件。

4 参考文献

〔1〕李加珍.染料、染色工业废水处理〔M〕.北京:化学工业出 版社,1997.

〔2〕邹龙生,欧光川,张敏等.印染废水处理技术及进展〔J〕.山 东化工,2005,34(6):15-18.

〔3〕曾亮,张小勇.印染废水处理技术现状及其进展〔J〕.江苏 环境科技,2007,20(1):38-40.

〔4〕闫金霞,成庆利.印染废水治理技术综述〔J〕.染料与染色, 2007,44(2):48-51.

〔5〕王金梅,薛叙明.水污染控制技术〔M〕.北京:化学工业出 版社,2004.

〔6〕何瑜,邱凌峰.脱色剂在印染废水处理中的应用〔J〕.水处 理技术,2007,32(7):8-11.

来源: 印染在线

该文章暂时没有评论!

最新技术文章

点击排行