集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】N一羟甲基丙烯酰胺(NMA)作为自交联单体合成的乳液具有较好的性能,但是NMA为甲醛和丙烯酰胺反应合成物,含此交联单体粘合剂使用时,会有微量NMA分解,容易释放出对环境和人体有害的游离甲醛,不符合现代绿色纺织品的发展趋势。本实验用二醛物质和丙烯酰胺反应合成新交联单体用于乳液聚合,使用过程中将无甲醛释放。

1实验部分.

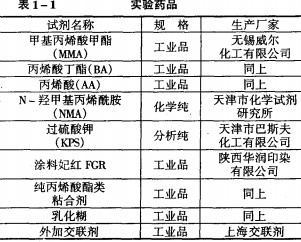

1.1实验药品

1.2实验仪器

1.3织物规格

纯棉布,涤纶,涤棉混纺布,每块l00mm × 200mm

1.4丙烯酸酯乳液的合成工艺

全部单体预乳化法:将全部的单体及乳化剂、1/2引发剂、水,一起加入到四口烧瓶中,乳化1b,速度保持在80Or/min左右。将预乳化液的2/3倒出,在剩余的预乳化液中加入1/4引发弃Ij,降低搅拌速度200~25 r/min。温度升到75~ 80开始泛蓝,三烧瓶内的温度开始急剧上升(这时要采用适当而有效的方法降温),当温度下降到稳定程度时,开始滴加剩余的2/3乳化液,大约OY~mm滴加完成,加入1/4的引发剂,保温1h。

1.5丙烯酸酯粘合剂在织物印花中的应用

1.5.1涂料印花工艺

(1)工艺配方

涂料 2.13%

粘合剂 23.26~47.62%

乳化糊 2.17—18.18%

水 X

外加交联剂 0—5滴

印花色浆总量 100g

(2)工艺流程及条件

印花一烘干(80℃×3rnin)一焙烘(130℃×3min)

1.5.2织物性能测试

(1)耐干、湿摩擦牢度的测试

染色织物按GB/~920—199r7测试。

(2)皂洗牢度的测试

染色织物按GB/~I.1一l997测试。

(3)印花织物颜色性能的测试

K/S值代表颜色的深度,s值越大,表明织物印花颜色越深。

2结果与讨论

2.1丙烯酸用量的确定

将不同用量的从作为自增稠单体加入,在其他条件不变的情况下,合成不同乳液用于涂料印花,并测试其印染指标如表2~1所示:

丙烯酸用量为0的粘合剂,调制的印花糊粘合剂破乳堵网,当粘合剂的用量超过2.7%的时候粘合剂乳液粘稠无法制备。最终选择最佳丙烯酸用量为总单体质量的1.1%,此时各项指标较好。

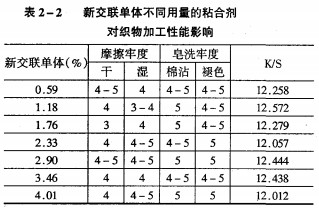

2.2新交联单体的应用

将二醛物质和丙烯酰胺反应合成新交联单体,不仅有N一羟那样有用的活性基团而且没有甲醛物质的释放。采用二醛过量,与丙烯酰胺充分反应,选择适当碳链长的多醛物质,不仅亲水性好而且气体挥发性低,有利于反应合成。

如表2—2所示,选择新交联型单体用量为单体总质量2.9o%时,使用该粘合剂制成的印花糊,加工织物的摩擦牢度和皂洗牢度都优良于其它,K/S值也比其它高。故采用此用量交联单体可以获得很好的印花织物粘合剂。

2.3印花糊中粘合剂用量对织物性能的影响

选用新联单体合成粘合剂。由表2—3可知,粘合剂用量在30%,以下织物各项牢度很好,但粘合剂用量增大,干摩擦牢度反而下降,织物的手感变差,故选用粘合剂用量为总色浆29.27%时,色浆对织物的性能影响最小。

2.4乳化糊对织物性能的影响

过多的乳化糊首先在调浆时发生困难,色浆很稠,搅匀困难。在印花的时候较稠的印花色浆无法顺利通过网孔,导致织物印色不匀,整理过的织物手感也很差。由表2—4可以确定,选择乳化糊的用量为总色浆质量的4.26%。

2.5外加交联剂对织物性能的影响

交联剂含有两个或两个以上官能团,对非反应粘合剂起着极大的作用,而在本身可自交联的粘合剂中加入少许,也可以使交联效果更好,本实验选择的外加交联剂为高反应性交联剂,遇水即可发生反应,故在调浆完成以后印花之前加入数滴,搅匀即可印花。使用以上优化的印花工艺进行印花。,如下表2—5可以看出交联剂的加入可以提高摩擦及皂洗牢度,对K/S值影响不大值,但用量过多使织物手感变硬,而且会增加工业生产成本,所以选择外加交联剂用量为3滴,质量约0.15g。

我们通过以上优化出的工艺条件,将自制的粘合剂与工业上粘合剂应用到不同织物上后与工业粘合剂进行了性能对比,结果见表2—6。

由表2—6可以看出:华润印染有限公司粘合剂在不同织物上印花后,所得到的印花效果都比较好,干摩擦牢度符合要求、湿摩擦牢度和耐洗牢度较好。自制涂料粘合剂在手感、耐水洗、干、湿摩等方面性能优良。特别是自制粘合剂在用于涤纶印花时,在干、湿摩擦牢度和皂洗牢度上都优于华润印染有限公司。

3结论

3.1实验确定最优工艺为:乳化剂的用量为总色浆质量的29.27%,乳化糊用量为总色浆质量的4.26%,外加交联剂用量为总色浆质量的0.64%,其余加水,合成印花色浆。此时其耐摩擦色牢度、耐洗色牢度均能达到较好的程度。

3.2将新交联单体制备的丙烯酸类粘合剂用于印花,与工业印花粘合剂进行了比较得出了不同的染色牢度指标,印制的织物具有牢度好、手感佳、花型轮廓清晰的优点,并且印花粘合剂生产设备简单,操作方便,成本较低。

来源: 赵妍 闫展 赵振河