集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】摘要:消除泡沫的最佳办法是有针对性地应用消泡剂。经纱上浆时浆液常会产生泡沫,影响调浆操作的准确性,最终影响浆纱质量。对常见的上浆起泡情况进行了归纳,分析了起泡与消泡的机理,总结了消泡剂应具备的性质和常用品种,指出:消泡剂种类繁多,且具有专用性,在使用时,应掌握各种类型消泡剂的特性合理选用,从而达到抑制泡沫的产生,提高浆纱品质的目的。

起泡与消泡是相互对立的。净洗液、灭火机、啤酒、饮料以及泡沫塑料等行业都离不开泡沫来制造各种泡沫制品,而纺织、食品、医药、涂料等行业都要想方设法在生产过程中来消除泡沫。泡沫是指空气、二氧化碳等气体分散在水、油、浆液、染色液等液体中的分散体,气体是分散相,液体是分散介质的气2液相分散体系。泡沫有两种聚集态,一种是稀泡,气泡间的相互作用力弱,不会聚集成泡沫;另一种是浓泡,浓泡的泡沫是密集的,浓泡才是真正的泡沫。通常向浆液、染液等分散体中加入少量的某种物质,以达到抑制泡沫的产生,这种物质称做为“消泡剂”。以下对起泡和消泡的机理及其在纺织行业中的应用,进行全面的介绍。

1、泡沫产生机理

气泡和泡沫是日常生活中常见的现象。气泡与泡沫是由于表面作用而生成的。泡沫的产生是由于气体分散于液体中形成气2液的分散体,在泡沫形成的过程中,气2液界面会急剧地增加,因而体系的能量增加,其增加值为液体表面张力γ与体系增加后的气2液界面的面积A的乘积,为γ×A,应等于外界对体系所作的功。若液体的表面张力γ越低则气2液界面的面积A就越大,泡沫的体积也就越大,这说明此液体很容易起泡。水因其表面张力高(72.8mN/m)而不易产生泡沫,而表面活性剂就具有明显降低水的表面张力的能力。如把十二烷基硫酸钠C12H25SO4Na加入水中,能把水的表面张力从72.8mN/m降至39.5mN/m,因此洗涤剂中常加有C12H25SO4Na以增加泡沫的稳定性。所以,气泡与泡沫是由表面作用形成的,当不溶性气体被液体所包围时,形成一种极薄的吸附膜,由于表面张力的作用,膜收缩为球状形成泡沫,在液体的浮力作用下气泡上升到液面,当大量的气泡聚集在表面时,就形成了泡沫层。

在经纱上浆过程中调浆桶或浆槽中之所以产生泡沫,是因为浆液中的气体与浆液连续充分地接触,由于气体是分散相(不连续相),浆液是分散介质(连续相),气体与浆液的密度相差很大,所以在浆液中,泡沫很快上升到浆液表面,此时如浆液的表面张力小,浆液中的气体就冲破液面聚集成泡沫。由此可见,泡沫的产生必须具备三个条件:只有气体与液体连续又充分地接触时,才能产生泡沫;当气体与液体的密度相差非常大时,才能使液体中的泡沫能很快上升到液面,久而久之就形成泡沫;表面张力愈小的液体愈易起泡。

当前,在生产实践中,泡沫有时发生在调浆过程中,有时在调浆时不起泡,而在浆纱过程中浆槽中产生泡沫。根据我们长期以来深入生产现场的认识,发现在下述情况下浆液易产生泡沫。

(1)使用部分醇解PVA21788时调浆过程中会产生大量泡沫,稍不注意泡沫就会溢出调浆桶,造成定积不正,浆液成分变化,这个问题早已有成熟的解决办法。目前常见的是使用完全醇解PVA21799与低聚合度(500)的部分醇解PVA(如0588,BP05A,UP05,PVA805等)混用,且在这些部分醇解PVA中有的也加了消泡剂,但时常仍有起泡现象,致使用户敬而远之,不敢使用。而PVA2205MB无此情况出现,这是因为使用的是一种高效的、专一性的消泡剂,所以长期使用以来用户没有反映过有起泡的问题。

(2)有的地区水质不佳,水中含有各种无机盐,煮浆时会分解出CO2气体,聚集成浓泡形成泡沫。

(3)在使用某些浆料时,遇有下列情况也易产生泡沫:①浆料配方中(包括组合浆料中)配有CMC(羧甲基纤维素钠盐),使用后浆液粘度增加,一旦形成泡沫,液膜就不易破坏。②目前较多的组合浆料中或所谓的固体浆料中为达到稳定和降低粘度以适应“两高一低”工艺路线,普遍在这些固体浆料中加入尿素、白砂糖等物质,会增加浆料起泡的可能性。③淀粉浆中如蛋白质含量高会产生泡沫,但目前有些企业使用的变性淀粉由于改性剂使用不当也会出现浆液的起泡。

(4)某些新型浆纱机容积小,如SuckerS432型浆纱机的浆槽容积只有150L,浆槽与预热浆箱连为一体,采用全幅瀑布式溢流,这样易引起浆槽与预热浆箱落差大,温差大,造成在浆槽中产生泡沫。

(5)调制浆料时操作工投料快、升温也快,调浆过程中常会产生起泡,有时甚至较严重。

(6)浆料配方中含有较多量的表面活性剂,低表面张力的阴离子表面活性剂起泡性很高,表面

活性高、起泡力又强的表面活性剂泡沫稳定、不易消失,如某浆料厂生产的固体丙烯酸类浆料用户使用后反映经常起泡就是这个原因。

此外,回浆使用不当,浆液碱性过低,用浆时间过长,上浆温度忽高忽低等均会造成浆液起泡,这些问题都有了相应的解决办法。当今社会科技发展迅速,随着科技的进步,对浆液起泡现象的研究也会不断深入下去。以上仅介绍了6种情况供业内人士参考。

2 消泡机理

消除泡沫大致有两种方法:即物理方法和化学方法。用改变温度、避免强沸、减小压力和降低搅拌速度等这些物理方法都能抑制泡沫的产生,这里重点讨论的是用消泡剂来消泡的化学方法。

简单地说,凡是加入少量物质能使泡沫很快消失的此类物质称为“消泡剂”。消泡剂大多数属于表面活性剂类型,美国胶体化学家罗斯对添加了各种表面活性剂的起泡体系进行试验和观察,发现了消泡剂在起泡液中溶解性与消泡效力的关系,提出了一种假说。

2.1 扩展系数(S)与浸入系数(E)

判断消泡剂能否在泡沫液膜上扩展,哈金斯认为,当S>0时,消泡剂能在泡沫液膜上扩展,而当S<0时,则不能在泡沫液膜上扩展。另一学者鲁宾逊认为,当E>0时,消泡剂能够进入泡沫液膜,而当E<0时,消泡剂则不能进入泡沫液膜。于是罗斯提出一种假说:

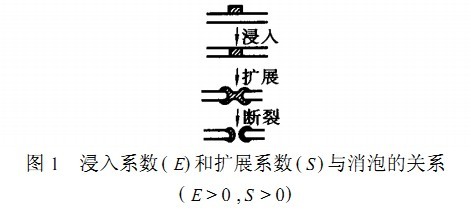

(1)当浸入系数E和扩展系数S都大于零时,即E>0,S>0时,消泡剂才能进入泡沫液膜,能起到消泡作用。因为只有在溶质处于不溶解的状态下,才能聚集为分子团即一个微滴。罗斯认为,当消泡剂的分子团即微滴与泡沫液膜接触时,首先应该是浸入,浸入之后,在泡沫液膜上扩展,使液膜局部变薄最终断裂,导致气泡合并或破灭(见图1),因为泡沫衰逝的过程,是分散体的液膜由厚变薄、直到破裂的过程。

(2)当E<0,S<0时,微滴既不能浸入更不可能扩展。

(3)当E>0,S<0时,微滴只能浸入泡沫液膜,但不能扩展,微滴呈棱镜状。

4)当E<0,S>0时,微滴不能浸入泡沫液膜,就谈不上扩展。

由此可知,只有当浸入系数E和扩展系数S的表面张力都为正值时,消泡剂的分子团即微滴既能浸入泡沫液膜也能在泡沫液膜上扩展,使液膜逐步变薄而破裂。

2.2 降低泡沫稳定性

此外,消泡剂必须能够降低泡沫的表面弹性和表面粘度,从而降低泡沫的稳定性,也是消泡理论的另一重要论述。

(1)消泡剂使泡沫液膜局部表面张力降低而消泡。因消泡剂微滴的表面张力比泡沫液膜的表面张力低,当消泡剂加入到泡沫体系中后,消泡剂微滴与泡沫液膜接触,可使此处泡沫液膜的表面张力减低,其他泡沫周围液膜的表面张力几乎没有发生变化。这样,表面张力降低的部分,被强烈地向四周牵引、延展,最后使泡沫破裂而达到消泡的目的。

(2)消泡剂破坏液膜弹性,使液膜失去自修作用而消泡。液膜的弹性通常是影响泡沫稳定性的重要因素之一。一般来说,气泡的破裂都是由气泡壁上最薄的那一点开始的,当这一薄点伸缩时,薄点上的表面活性剂浓度就降低,引起此处液膜的表面张力升高,这就产生了指向薄点的作用力而使得气泡壁上薄点周围的液体被拉向薄点受伸缩的区域,防止了该点进一步变薄。这种现象被称作为Marangoni效应。如果泡壁上薄点的表面活性剂浓度的变化不是通过Marangoni效应,而是通过液相表面活性剂分子的迁移,则气泡就会破裂。事实上,通常还是气泡膜的弹性效应在起主要作用,使膜失去弹性因而使液膜失去自修复能力而被破坏。

(3)消泡剂使液膜粘度降低,缩短泡沫寿命而消泡。泡沫液膜的表面粘度高会增加液膜的强

度,减缓液膜的排液速度,降低液膜的透气性,阻止泡内气体扩散等,延长了泡沫的寿命而起到稳定泡沫的作用。

聚醚型表面活性剂在低温时醚键与水会形成氢键,这些氢键的产生使液膜的粘度增加。若用不会产生氢键的消泡剂,将能产生氢键的稳泡剂从液膜表面取代下来,就会减小液膜的表面粘度,使泡沫液膜的排液速度和气体扩散速度加快,从而减少泡沫的寿命而消泡。

3 消泡剂应具备的性质和种类

消泡剂应具有以下性质:消泡力强,用量少;加到起泡体系中不能影响体系的基本性质;表面张力小;扩散性、渗透性好;化学性稳定,耐氧化性强,耐热性好;无生理活性,安全性高。

必须指出,一种消泡剂只能对某一种体系或数种体系的泡沫有效,因此,在选用消泡剂时,必须选用对自己行业适用的消泡剂。对纺织行业而言,能适用的消泡剂种类有醇类、醚类、胺类、金属皂类和聚硅氧烷类等,常用的是聚硅氧烷类和有机类消泡剂两大类。前者是最通用型消泡剂,后者是一组品种繁多的有机化合物,很难从化学结构上予以分类,只能按用途进行分类。纺织常用消泡剂见表1。

4 消泡剂在纺织行业中的应用

如上所述,硅氧烷类消泡剂是公认的通用型消泡剂,因为它具有以下特性: 表面张力低,挥发性低;在一般情况下是化学惰性体;不溶于水和许多有机溶剂; 低毒或无毒。传统的硅氧烷系消泡剂都是水包油型的乳剂,用于水基泡沫体系,一般都是聚二甲基硅氧烷与硅胶的复配物,如果不含硅胶则消泡剂的抗泡能力就非常低,尤其是对于那些水基泡沫体系效能就更差。基于硅氧烷类消泡剂具有优良的应用性能,使它在工业生产中应用面比其他消泡剂广泛得多。特别是近20 年里, 一系列新型的硅氧烷类消泡剂已不断被开发出来,如二甲基硅氧烷和烯烃环氧化合物的共聚物消泡剂,聚氧乙烯聚硅氧烷消泡剂和聚硅氧烷聚醚嵌段型共聚物消泡剂等,为解决起泡问题提供了新的武器。

有机消泡剂品种繁多,并具有专用性,也就是说,为某一特定的泡沫现象所设计出的有机消泡剂不能应用于其他情况。目前,工业上所用的有机消泡剂,有油脂类、脂肪酸酯类、聚醚类。

4 . 1 合成纤维上油工艺

合成纤维吸湿性小, 导电性能差, 摩擦因数大,上油的目的就是在纤维表面涂上一层油膜,以增加纤维的抱合力、抗静电性和平滑性。油剂中含有大量的表面活性剂,起泡性很强,泡沫状的油剂是达不到上油的目的,易产生废丝。若油剂中添加0 . 02 %~0 . 04 % ( 质量百分比) 的二甲基硅油消泡乳液,可解决上述问题。

4 . 2 经纱上浆

上浆浆液中若产生泡沫,会给操作工人带来很大麻烦,浆纱质量也将受到严重的影响,不利于织造生产。浆液的主要成分是粘着剂,有淀粉或变性淀粉、聚乙烯醇、聚丙烯酸酯、羧甲基纤维素钠盐等,它们都是长链型的具有大分子结构的水溶性物质,其水溶液一般具有较高的粘度。为使浆液易于浸透,常在配方中加入一些必要的添加剂等表面活性剂,这样构成的浆液成分极易产生稳定的泡沫,当浆液表面张力小,浆液中产生的气泡随着布朗运动及浆液的浮力上升到液面,当产生的气泡聚集在气2液界面上形成密集的泡沫层就产生泡沫。如上浆过程中一旦产生泡沫则添加0 . 2 %~0 . 25 %消泡剂,就可显著改善经纱上浆的工艺性能。

4 . 3 染整工艺

染整是使染料和整理剂与织物的纤维发生物理或化学的结合。经过退浆—精练—漂白—染色—整理等工序, 使织物达到规定的色泽和功能。在上述各道染整工序中都会有不同程度的活性物质, 所以都存在起泡的可能, 一旦起泡,纤维或织物就难以充分浸透,影响染整质量。为了解决泡沫问题,一方面设计低泡性的配方,尽量不用或少用起泡性的助剂。退浆、煮练工序碱性强,可选用聚醚型消泡剂,漂白工序酸性较强, 可选用有机硅消泡剂等。

染整工段是大量使用消泡剂的工序,染色过程中用水量很大,水是主要媒介,因此,染色过程可看

作是水溶性或水分散性染料从水介质中迁移到纤维上。为使纤维表面能均匀而又直接地接触染色介质,通常需要加入适当的消泡剂才能达到要求。

5 结束语

泡沫是纺织生产中的一个难点问题。棉纺织行业在经纱上浆中发生浆液起泡的情况屡见不鲜,造成的原因又是多方面的,只有了解泡沫产生的机理,掌握各种类型消泡剂的特性,有针对性地选用能减少经纱上浆过程中浆液起泡的消泡剂, 才能抑制泡沫的产生,达到提高浆纱品质的目的。

来源: 洪仲秋