集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】摘要:介绍了涤棉混纺剪毛绒面料的生产工艺,包括前处理、染色、印花和后整理等,分析了影响产品质量的主要因素:煮练时要注意碱剂用量,防止碱剂对涤纶的影响;采用分浴分步法染色,注意不同纤维问染色深度、色光、牢度的一致性;烫光时要控制好进布和出布的速度。

涤棉混纺织物挺括耐穿、抗压耐皱、外形稳定、洗涤后无需熨烫。涤棉混纺剪毛绒是近几年开发的新型面料,因质地轻、保暖、吸汗、手感光滑柔软、穿着舒适、耐用等性能,广泛应用于保暖内衣面料,倍受消费者亲睐。本文介绍了涤棉(50/50)混纺保暖内衣剪毛绒面料的染整生产工艺,供同行参考。

1织物及工艺流程设计

1.1织物

涤棉(50/50)混纺保暖内衣剪毛绒针织面料(克重400g/m,毛高8mm)

1.2药品

烧碱,精练剂,保险粉,双氧水,稳定剂,分散染料,活性染料,涂料,增稠剂,交联剂等

1.3工艺流程设计

原布烧毛→精练漂白染涤→套染棉上柔软剂脱水→烘干剖幅缝头→定形(印花)起毛→梳毛剪毛烫光→复定形成品

2染整生产工艺

2.1前处理

2.1。1烧毛

涤棉织物烧毛时布身温度要求低于180℃,温度过高,布幅收缩过大会引起织物手感发硬、粗糙、强力下降,甚至脆损。

2.1.2煮练

涤棉混纺织物中棉纤维含有纤维素共生物,涤纶纤维含有纺丝油剂等,所以需进行煮练。煮练条件应考虑碱剂对涤纶的影响。

煮练处方

NaOH/(g/L) 5一-l0

精练剂/(g/L) 5

浴比 1:15

工艺流程煮练(80℃,1~1.5h)一热水洗(80—85℃)一冷水洗水洗要充分,防止污物反沾,影响染色。

2.1.3漂白

氧漂处方

100%双氧水/(g/L) 5~7

氧漂稳定剂/(g/L) 7~10

pH值(烧碱调节) 10.5~11

浴比 1:15

工艺流程漂白(100℃,40~60min)热水洗(8O一90℃)流动水洗一烘干

2.2染色

目前涤棉混纺剪毛绒织物仍采用分浴分步法,即对涤纶先用分散染料染色,再用活性染料对棉进行套色。涤纶采用高温高压染色法,控制低温始染,然后逐步升温染色。始染温度过高或者升温太快,会造成染色不匀。

2.2.1染涤

涤纶染色处方

分散染料/% x

高温匀染剂/(g/L) 1

冰醋酸/(g/L) 3

醋酸钠/(L) 1

浴比 1:15

工艺流程配制染浴_+升温至80℃,再按1℃/min速率升温至130℃,染色60min一降温至80℃一水洗还原清洗(8O一85℃)一水洗(70—8O℃)_水洗(40—50℃)

2.2.2套棉

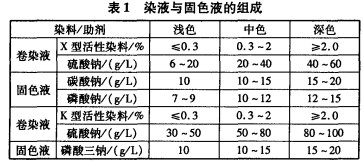

活性染料套棉工艺染色一固色一冷水洗一温水洗(80℃)_+皂洗(中性皂洗剂2g/L,98℃,10min)一水洗—对色。染液与固色液的组成见表1。

将染料调匀(x型活性染料用冷水,K型活性染料用温水溶解),过滤,加人染色机。X型活性染料染色与固色均不加温,时间3O一45min。K型活性染料染色温度4O~5O℃,固色温度80—90℃,时间45—60min。套棉时染色浴比对染料的上染有一定的影响。

浴比过小,匀染性差,容易染花;浴比过大,浪费染料。在生产过程中应严格控制浴比,否则会影响染料的上染率,出现缸差。

2.3上柔、定形

2.3.1上柔

剪毛绒面料的起毛效果与柔软剂的选用密切相关。织物经过上柔处理,起毛后的面料毛高、浓密度均能达到要求;否则面料很难起毛,还容易产生板结。

上柔处方专用起绒柔软剂6g/L工艺条件温度40℃,时间30min,浴比1:15。

2.3.2脱水

织物出锅后,采用离心式脱水机进行脱水,为避免因脱水太干产生死折印及织物上含有的柔软剂流失太多影响织物手感,脱水时间不宜太长,一般控制在4min以内。

2.3.3烘干

松式烘干时,要求织物上机平整,落布时布面干燥。车速12m/min,温度110℃,以织物进入烘箱后处于松弛状态为宜。

2.3.4剖幅缝头

剖幅缝头时要求剖幅平直,缝头平整、两头倒针、正反面一致,缝头宽度不超过5cm。

2.3.5定形

为防止因织物组织不平整,起绒时出现折印缺绒,需要在刷毛前进行预定形。定形温度一般控制在涤纶纤维的玻璃化温度与软化点之间,落布时向布面吹冷风,使织物温度降至50℃以下。

定形温度/℃ 170—195

定形时间/min 2—4

车速/(m/min) 25

2.4印花

涤棉混纺剪毛绒一般选择涂料印花。涂料印花工艺简单、色谱齐全、拼色方便,织物耐日晒和耐气候色牢度较好,印制效果好,轮廓清晰,但织物耐摩擦色牢度差、手感粗硬、色泽鲜艳度不足等。

2.4.1印花浆的组成(以总量100g计)

(1)一般涂料色浆组成/g

涂料 x

乳化浆A 20—30

黏合剂 4O

交联剂FH或EH 2.3—3.0

尿素 5

水 Y

(2)具有黑白条纹风格的印花色浆组g

白浆:

涂料白F-1w 3O一4O

乳化浆A 1O一2O

黏合剂 4O

交联剂FH或EH 3

硫酸铵 0—1.5

水 Y

黑浆:

涂料黑FBRN 15

涂料藏青FR 5

涂料绿FB 5

乳化浆A l2

尿素 5

黏合剂 50

交联剂EH或FH 3

煤油 0~3

醋酸(98%) 0~2.5

水 Y

(3)具有特殊效果的荧光浆组成/g

荧光涂料 40

乳化浆 N

黏合剂 45

交联剂EH或FH 3

水 y

2.4.2印花工艺

圆网印花预烘(100℃,3min)焙烘(150℃3min)一平洗一烘干

2.5后整理

剪毛绒织物的后整理包括刷毛、起毛、梳毛、剪毛和烫光等,是剪毛绒织物加工的最后一道工序,将直接影响产品的外观质量和风格。长毛绒坯布经不同的后整理工艺处理,产品的风格、表观质量差异很大,尤以刷毛、烫光、剪毛工序的工艺变化影响最甚。

2.5.1刷毛、起毛

通过起绒机将涤棉混纺织物的一面刷毛、起绒刷毛可将毛纱的捻解开,使其尽量呈单纤状,刷毛工艺制定得合理与否,直接影响到成品的外观和质量。起毛要求拉出的绒毛短、密、匀,使起毛后的织物绒面丰满,绒毛不易脱落。起绒不能过度,否则将严重影响织物的强度。

采用意大利R9000型单滚筒起毛机,对织物密度在400g/m以上、浓密度有较高要求的面料的起毛工艺如下:

滚筒转速66—70r/min,布速l8~20m/min,零点转速(针布对织物不发生相对作用时针辊的转速)350r/min左右;顺针辊转速为340~280r/min;逆针辊转速为360—420r/min;张力出布辊与进布辊的转速比为1.04—0.98,一般6遍即可完成保暖内衣面料的起毛。

随着起毛次数的增加,面料上的毛圈逐渐松解打开,松弛的起毛张力,便于针布梳针更深地插入至织物毛圈中,将其钩出形成毛绒。因此起毛剪毛绒内衣面料,起毛力应由小到大逐渐递增。若起毛机的零点转速设在350r/min,则逆针辊最初转速可调整在360r/min以上,最后1次转速可设置在420r/min;而顺针辊也应根据起毛力由小到大逐台调整,起毛张力是由大到小逐渐递减。

2.5.2梳毛、剪毛、烫光及复定形

为提高起绒织物风格,使毛整齐柔顺,应对起绒面进行梳毛。为使绒面平整、光滑,需进行剪毛。

烫光是剪毛绒后整理加工中最重要的一环。一般在烫光机上进行2—3次。烫光时控制烫辊温度(200—210℃)和进出布速度(6—8m/min),以免影响绒面。

每次烫光后需进行一次剪毛。剪毛之前,先测定毛高,再决定剪毛长度。根据产品的风格和剪毛前后绒毛的高度调整剪毛长度。

因织物经过起绒加工后幅宽收缩不一致,最后要进行复定形,使织物幅宽一致、尺寸稳定、布面平整。后定形温度一般为195℃,时间2—3min,出布门幅预留3cm,以防布面冷却后门幅收缩。落布时采用液压卷装车卷装,防止出现落布折印,影响绒毛倒向。

3结语

涤棉剪毛绒面料加工中,刷毛起绒要短紧密,宜采用分浴分步法染色,注意不同纤维间的染色深度、色光、牢度的一致性,以免出现散色;烫光时要控制进布和出布速度。剪毛绒保暖内衣面料产品除一般的色光要求外,皂洗牢度应达4级以上,毛面应满足规定的手感和风格。

来源 袁红萍