集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】摘要:根据Tencel纤~XTencel/#$高支高密织物的性能特点,阐述了Tencel/#$高支高密织物的前处理加3-艺,并指出了加工注意事项。

Tencel纤维由于其自身性能特点,与棉纤维间的抱合力较大,混纺性好,可纺长丝、短纤的高支数纱支.制成的高支高密织物经适当加工后,缩水率低,尺寸稳定性好,吸湿透气,抗静电,手感松软,触感独特.悬垂飘逸.有动感,上色鲜艳,色泽绚丽,外形酷似真丝织物.用其做成的服装凉爽舒适.不贴身体,穿着舒适,尤其适合作内衣、运动服、夏季服饰的高档面料但织物前处理加工难度大.易产生折痕、折皱、擦伤、布面起毛起球、内在质量不符合要求等疵病.本文籍此探讨了Tencel/棉高支高密织物前处理加工工艺

1生产实践

1.1生产材料

1.1.1织物规格

Tencel/棉,60/40,60/2x60/2,188x73,160cm。

1.1.2主要染化料助剂

BF一7658淀粉酶、酸性纤维素酶、诺维信果胶酶,烧碱、双氧水、螯合剂1540、稳定剂wz一1、精练剂88u、渗透剂R—AH、润滑剂等。

1.2主要的生产设备

气体烧毛机(CLMA003型,双喷式火口)、自制轧卷式汽蒸箱、高效平洗机、直辊布铗丝光机(LMA125型)、溢流喷射染色机(台湾合亿)等。

1.3测试方法

(1)退浆率的测定使用碘量法。

(2)断裂强度参照GB3912—83标准,在YG026织物强力试验机上测定

(3)白度用ZBDI~t度仪,按标准方法测定。

(4)毛效用稀的重铬酸钾溶液,测量溶液30min内在织物上上升的高度

(5)光洁度测定方法:将织物放在明亮处,按五级制目测评级

(6)布面光洁保持性测试方法:用转笼洗衣机洗涤10次.目测布面起毛起球情况

1.4生产工艺及工艺因素分析

1.4.1工艺流程

基于Tencel纤维及高支高密织物的性能特征.前处理湿加工过程中纤维横截面变粗.织物发胀变硬,易引起折痕、绉条和擦伤的疵病.以平幅加工方式为宜,采用如下工艺流程:

(1)坯布一摊缝印一退煮堆置(轧卷汽蒸)一高效平洗(轻煮漂)一烧毛一湿布丝光一原纤化处

理一生物酶洗处理一烘干。

(2)坯布一摊缝印一烧毛一退煮堆置(轧卷汽蒸)一高效平洗(轻煮漂)一湿布丝光一原纤化处理一生物酶洗处理一烘干。

1.4.2前处理工艺

1.4.2.1烧毛

Tencel纤维与棉纤维表面都存在长短不一的纤维茸毛和毛球.加工过程中会进一步起毛起球,造成染色不匀、掉色等疵病,既影响产品的外观质量,且造成染化料浪费.因此应采用二正二反的烧毛工艺.车速:100~110m/min,尽可能达到4级以上。

1.4.2.2退煮堆置与高效平洗

Tencel/棉高支高密织物织造时主要采用淀粉浆.有的添加少量聚乙烯醇(PVA)等化学浆。为减少Tencel纤维的碱性损伤及符合环保生产要求.采取生物酶的退煮工艺.既可以达到较好的退浆效果.又兼有对棉纤维的煮练效果.减轻或避免烧碱煮练对Tencel纤维的损伤。

由于混纺织物中棉纤维含有油脂、蜡质、天然色素等天然纤维素纤维的共生物杂质和少量的棉籽壳.如无适当的前处理.织物白度均匀性不理想、泛黄,毛效差.影响染色质量和产品风格。应在退煮堆置后进行高效平洗.同时加以适度的漂白精练.提高织物白度和浆料等杂质的去除率.但氧漂时要注意Tencel纤维的耐碱性、耐氧化性不如棉纤维.要选择好双氧水和烧碱的用量.要求氧漂稳定剂、高效精练剂、螯合剂等助剂具有低泡、抗催化、耐高温、对纤维损伤小、易在水洗中去除等特性.保证半制品的品质要求。

根据Tencel纤维的性能特点.退煮堆置和高效平洗工序可安排在烧毛工序之前.如工艺流程(1),使卷堆平整叠实,以利织物浆料的均匀退除和退煮过程中织物平整度的保持.避免产生擦伤和折痕轧卷汽蒸堆置退煮工艺处方及工艺条件如下:

处方(g/L):

BF一7658淀粉酶 3

果胶酶 6

食盐 5

渗透剂 1

工艺条件:

轧液率(%) 85~90:

轧液温度(℃) 6O~65:

汽蒸保温温度(℃) 60~65:

保温时间(h) 4:

pH值 6~7:

转速(r/min) 10

高效平洗工艺处方及工艺条件如下:

处方(g/L):

烧碱 3;

双氧水 6:

精练剂88u 5;

螯合剂54o 2:

双氧水稳定剂 3。

工艺条件:

汽蒸温度(℃) 90~95;

汽蒸时间(min) 30。

1.4.2.3湿布丝光

Tencel/棉混纺织物可以采用丝光工艺.原因在于Tecel纤维的结晶度和取向度较高.与传统的再生纤维素纤维不同.能在室温、高浓度氢氧化钠溶液中处理经丝光后,织物的光洁度、光洁保持性、尺寸稳定性、吸附性能都有不同程度的提高。但Tencel纤维耐碱能力较棉纤维差.碱浓度过高对Tencel纤维的强力损伤大.扩幅比较困难.因此丝光碱浓度、张力应控制得当.采取湿法丝光,碱质量浓度为150~160g/L.既省一道丝光前的烘干工序.又可保证Tencel纤维的强力.同时棉纤维膨化充足.吸碱均匀.丝光效果好.产品质量稳定,丝光后两种纤维的得色率都得以提高.做到保证品质、节能减耗。

1.4.2.4原纤化处理与酶洗抛光

Tencel纤维的取向度很高.大分子敛集成的各级原纤基本是沿纤维轴向排列.纤维大分子间横向结合力相对较弱.而纵向结合力较强.形成层状结构.在前处理湿态加工时原纤维间的结合易被破坏.产生原纤化。但由于平幅加工方式磨擦程度较轻.Tencel纤维的原纤化程度不高.为防止后续加工或服用过程对染色质量和产品风格的影响.应让Tencel纤维表面隐含的茸毛充分微纤化.再用纤维素酶处理.降低茸毛强度,让其断落去除.改善织物的手感、悬垂性和着色匀染性.提高布面光洁度及保持性。

原纤化过程是在高温碱性条件下.借助机械水力等高速摩擦撞击的作用.促使纤维表面分裂在原纤化过程中为了防止织物局部过度摩擦造成擦伤.需要添加少量润滑剂.并充分水洗后再行酶洗处理。

酶洗处理完毕后.应及时进行酶失活处理.停止生物酶的作用并洗除织物上残余的生物酶.防止织物强力的进一步损伤失活处理时可加入适量的纯碱约5g/L,并升温至80~85℃充分洗涤10~15min,再进行清洗。

原纤化工艺条件如下:

处方(g/L):碱剂 10~15;

精练剂 2:

润滑剂 2~3

工艺条件:温度(℃) 90~95;

时间(min) 60;

浴比 1:10

酶洗抛光工艺条件如下:

纤维素酶(%,owf) 3;

pH 6.5~7:

浴比 1:10:

温度(℃) 50~55:

时间(min) 45。

2测试结果

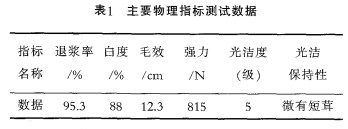

织物经过前处理后,染前半成品物理指标测试结果如表1所示。

3小结

(1)实践证明,Tencel/棉高支高密织物采用生物酶轧卷汽蒸保温堆置工艺.布面光}吉性良好.无折痕、折皱、擦伤,悬垂性及手感较好,符合产品质量及多元化风格要求。

(2)加工中织物因湿溶胀变硬,应注意平幅机械设备辊筒的平整度和布面张力的调节。

(3)酶剂要选择专一性强、效果好的生物酶。整个酶处理过程一定要严格掌握操作规则.处理要均匀充分,否则会造成浆料退除不尽、棉纤维煮练效果不佳、纤维毛去除不匀不净、织物强力损失过大等疵病。

(4)原纤化过程要严格控制浴比、温度、水流及布速,防止原纤化不均匀、不充分和擦伤可以采用AIRO~1000气流机,效果更为理想。

(5)湿布丝光采用直辊布铗丝光机加工方式较为适宜,丝光前的轧余率要低,轧水要均匀.

来源 王洪海