集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】摘要:采用泡沫整理方法对涤纶织物进行单面涂层,使其具有单面拒水拒油效果且不影响内层的吸湿透气性能。文章通过正交试验确定了拒水拒油泡沫涂层剂的最佳配比,并探讨了该涂层工艺的最佳焙烘温度和时间。实验表明:涤纶织物拒水拒油泡沫整理具有处理浓度低、用水量少、焙烘温度低、时间短等特点。最佳整理剂配方为防水防油剂与10%SDS溶液以2:1混合,并添加CMC 10g/L,HEC 0.5g/L,PTF 5 g/L,发泡搅拌时问2min,焙烘温度160℃、时间2min的效果最佳。

关键词:涤纶织物;复合织物;防水;防油;单面涂层;泡沫整理

泡沫涂层是将空气注入涂层浆中,经发泡设备特殊处理,使涂层浆高倍发泡,成为均匀、细腻的泡沫状态,再将其添加涂覆于纺织品上,经焙烘成膜后附着于织物表面,完成织物的涂层加工过程。

本文将泡沫整理的方法应用到对涤纶织物的拒水拒油整理中,发挥泡沫整理低带液率的优势,在节水节能的同时,赋予涤纶织物特殊的服用风格,使其达到单面拒水拒油的效果,不影响织物内侧的吸湿透气性能。本实验探讨了拒水拒油泡沫涂层剂的复配,用正交试验方法确定发泡剂、稳泡剂及拒水拒油整理剂之问的最佳配比,并确定最佳工艺路线,通过织物性能测试,对泡沫涂层与传统浸轧整理的织物进行分析对比。

1实验部分

1.1试剂与仪器

(1)试剂:氟系拒油拒水剂,含固量30.6%,浙江传化股份有限公司制;十二烷基硫酸钠SDS,分析纯,天津市博迪化工有限公司制;壬基酚聚氧乙烯醚NP一10,辽阳科隆化学品有限公司制;羧甲基纤维素钠CMC;羟乙基纤维素钠HEC,北京化学试剂公司制;增稠剂PTF,上海大祥化工有限公司制;涤纶织物(斜纹)。

(2)仪器:罗氏泡沫仪;NDJ一1型旋转式黏度计;6511型电动搅拌机;LFY一214型织物表面抗湿性试验仪;LIJY一01B型电脑控制硬挺度仪;电脑式透气性测试仪;电子织物强力试验仪等。

1.2成泡机理

本实验用高速电动搅拌器起泡。其发泡原理是通过搅拌器叶轮在泡沫基液中高速旋转,空气进入基液而形成泡沫流体。该方式发泡速度快,效果好。

1.3稳泡机理

泡沫稳定性指泡沫保持其所含液体及维持自身存在的能力,主要取决于排液的快慢和液膜的强度及表面黏度。发泡体系中加入少量泡沫稳定剂后,体系的表面张力降低,压差变小,因而排液速度减慢。泡沫的稳定性用泡沫半衰期表示,半衰期越长,泡沫越稳定。

1.4涂层整理剂泡沫性能的表征

以发泡比、泡沫高度、泡沫密度、泡沫半衰期表征泡沫性能。

1.5正交试验

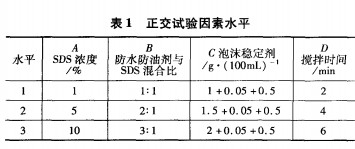

选取对发泡性能影响较大的4个因素进行正交试验(见表1),确定发泡剂的最佳配比及发泡的最佳机械搅拌时问。其中泡沫稳定剂含有CMC、HEC、PTF。

1.6针板涂层法

将织物在针板上按压固定,将发泡好的整理剂迅速用橡胶刮刀均匀涂刮到织物上,重复涂刮一次。

1.7计算公式

带液率=整理后织物质量增量/整理后织物质量X100%

增量率=水洗烘干后织物质量/原织物质量×100%

节约试剂百分比=(轧后织物增量一涂层后织物增量)/轧压后织物增量X100%

1.8整理工艺路线

泡沫涂层剂的配制一机械发泡一涂层一预烘(80℃,2min)一焙烘_÷性能测试

1.9织物性能测试

拒水性能测试:采用GB/T4757—1997标准,喷淋法,分为1~5级,5级为最佳。拒油性能测试:采用GB/T19977--2005标准,分为A、B、C、D4级,A级最佳。透气性测试:采用GB/T5453--1997标准,以两面压强为100Pa时的透气率表示。硬挺度测试:参照GB/T18318--2001《纺织品织物弯曲长度的测定》,用电脑硬挺度测试仪测定,以织物伸出长度为衡量标准。断裂强力测试:采用GB/T7689.1—_7689.5—2001标准,用电子织物强力试验仪测定。

2结果与讨论

2.1泡沫防水涂层剂的复配

2.1.1发泡剂与稳泡剂的选择

发泡剂选用了阴离子表面活性剂SDS和非离子表面活性剂NP一10,进行发泡性能比较。将两种发泡剂配置成不同浓度(5%、10%、15%、20%)的溶液并按1:1的比例与防水剂混合,观察其系统相容性和起泡性能,两种起泡剂与防水剂均有很好的相容性。SDS的发泡性能明显优于NP一10,且价格低廉,来源丰富,生物降解性好,故选用SDS作为发泡剂。随着SDS的质量浓度增加,发泡比有所提高,这是因为增大了表面吸附量,表面张力降低,起泡能力增强。但当质量浓度增加到一定程度时,发泡比反而有所下降,这是因为在表面吸附达到饱和后,质量浓度继续增加,溶液中的表面活性剂分子被吸附到表面的速度较快,没有溶剂在表面的迁移,液膜变薄部分并未恢复到原有厚度,减弱了表面张力修复作用效应。

泡沫稳定剂的选择和用量最为关键,在本实验中稳定剂作用主要是稳定泡沫及使溶液获得一定黏度。泡沫的稳定性主要取决于排液的快慢和液膜的强度,这主要从两个方面进行提高,第一可进一步降低溶液的表面张力,增高表面黏度,提高泡沫薄膜质量,减小泡沫的透气性,从而加强泡沫稳定性,这类稳定剂有HEC、增稠剂F等;第二通过增大其液相黏度减缓排液速率,降低其流动性,使得泡沫破裂速率降低,即增大液体内部黏度,但这仅为辅助因素,若没有表面膜的形成,即使内部黏度再大也不~定能形成稳定泡沫,这类稳定剂有CMC、CMS等。

若使得到的泡沫体系涂覆在织物上时能仅浸湿正面,则需要体系具有一定的黏度,但体系的黏度增大到一定程度后,发泡性会变差,这是因为空气难于进入液相内部与表面活性剂充分接触,发泡不充分不均匀,泡沫大小不均,增加了已发泡沫的表面承受力,泡沫稳定性降低。故系统原液黏度为1500~2000mPa·s时,才能兼顾发泡性和体系黏度。本文选取了CMC、HEC与trfF进行了复配,最佳配比通过正交试验获得。

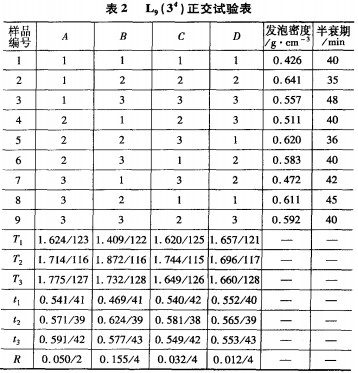

2.1.2正交试验结果及极差分析(见表2)

由表2可以看出,样品2、5、8的发泡密度和半衰期均较好。由极差计算结果,各因素影响主次为:防水防油剂与SDS的混合比例>起泡剂SDS的浓度>增稠稳定剂的浓度>搅拌时问。综合各方面的因素,并考虑生产成本等,可得出最优配方为ABCD,即SDS的浓度10%,防水防油剂与发泡剂比例为2:1,增稠剂的用量为CMC10g/I、HEC0.5g/L、PTF5g/L,发泡搅拌时问为2min。

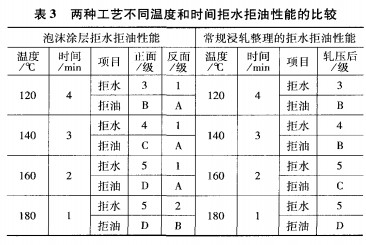

2.2焙烘温度时间的选择与对比(见表3)

涂层和浸轧后的织物在80℃下预烘2min,从表3可以看出,因泡沫涂层的带液率低,焙烘时间明显缩短,降低了能耗,由于添加了发泡剂和增稠稳定剂,泡沫涂层防水防油性能比浸轧工艺略有降低,但可以满足服用需求。在泡沫涂层丁艺中,低于140%时,防水防油性能不达标,这是因为防水防油剂与织物交联不够,不能很好地结合。为避免温度过高使涤纶织物泛黄,并综合考虑成本,确定焙烘温度为160%、2min。

2.3织物带液率(见表4、5)

由表4、5的数据分析,通过对普通浸轧法和泡沫涂层法两种工艺的带液率及增量率的比较,可以明显看出,泡沫涂层整理相对于常规工艺,在节水方面有明显优越性。

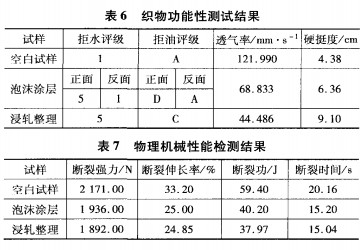

2.4织物性能测试(见表6、7)

由表4、5的数据分析,通过对普通浸轧法和泡沫涂层法两种工艺的带液率及增量率的比较,可以明显看出,泡沫涂层整理相对于常规工艺,在节水方面有明显优越性。

2.4织物性能测试(见表6、7)

来源 王博,赵明,崔永珠