集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】涂料印花是指利用高分子乳液(粘合剂)、水、各种助剂和颜料等制成涂料(特殊印花材料),通过不同的印花工艺(印花有哪些工艺)将其印制到各种织物(什么是印花面料)上,并形成不同的图案,经干燥成膜后附着在 织物上的印花方法。因此,涂料印花既不受织物纤维的限制,也不受织造方法的影响。涂料印花以其工艺设备简单、印制后只需干燥固色而无需水洗、节能(水、 电、气)、减少了大量印染工业废水和缩短了工艺流程等特点,逐渐成为多种织物(如床单、文化衫(t恤印花种类)和装饰布等)印制花纹的主要方法。尤其是加入WTO后,我 国纺织品在世界市场上的优势更加突出,为涂料印花的发展提供了广阔的空间。

随着人们对环境保护的日趋重视,许多国家都已制定了相应的法律法规来限制有毒有害物质的使用,尤其是欧美国家已经制定了严格的生态纺织品标准(Oko— TexlO0)。该标准是1991年由奥地利纺织研究院制定的,也是目前国际上较有影响、使用最广泛和最具权威性的生态纺织品标准,其中对易致癌的甲醛含 量有明确的限定。另外,乳液聚合中使用的乳化剂大多含有烷基酚聚氧乙烯醚(APEO),该类物质对环境造成的潜在危害已经被广泛研究和论证,欧洲一些国家 自1976年起已制定了相应的法规限制生产和使用APEO,出口纺织品和服装上的APEO限量也有明确界定(≤30mg/kg)。我国每年出口的纺织品和 服装总价值超过100亿美元,如果不严格按照国际标准进行生产,将会直接影响我国纺织品和服装的出口贸易。

目前国内生产的涂料印花粘合剂分为3种:①以Ⅳ_羟甲基丙烯酰胺为交联单体的涂料印花粘合剂;②以丁氧基丙烯酰胺等低温交联单体制成的涂料印花粘合剂;⑧ 以水性丙烯酸酯和聚氨酯(PU)接枝聚合而成的涂料印花粘合剂(PUA)。使用第①种涂料印花粘合剂的缺点是需要高温(150~170℃)焙烘,使粘合剂 交联成膜后,其色牢度和水洗牢度才能达到要求;另外,在烘干和贮存过程中该粘合剂会释放出甲醛,使织物上的游离甲醛含量难以达到内衣和童装的要求,产品的 出口贸易会受到限制。而使用第②种和第⑧种涂料印花粘合剂,虽可满足环保要求,但仍需要80—100℃的焙烘,才能使粘合剂交联成膜,从而使色牢度和水洗 牢度达到相应的要求;因此,该烘干过程无形中既增加了工,也浪费了大量能源。

节约能源是世界各国非常关注的问题。本文采用国内外最新的常温交联单体(LEG)及不含APEO的环保型乳化剂,制备出可常温干燥的、耐60℃水洗的环保型涂料印花粘合剂。

1实验部分

1.1实验原料

苯乙烯(St)、丙烯酸(AA),工业级,北京东方化工厂;丙烯酸乙酯(EA)、丙烯酸丁酯(BA),工业级,扬子石化一巴斯夫有限责任公司;甲基丙烯酸 甲酯(MMA),工业级,广州双键化工有限公司;常温交联单体(LEG),工业级,汽巴公司;环保型乳化剂(LA),化学纯,克莱恩化工公司;过硫酸铵 (APS),化学纯,上海化学试剂厂;聚合稳定剂(M)、去离子水,自制;纯棉府绸印花布,日本进口。

1.2涂料印花粘合剂乳液的制备

采用半连续滴加聚合法,在乳化釜中加人部分乳化剂、去离子水,搅拌均匀后加入一定量的单体,快速搅拌进行预乳化,备用。在反应釜中加入去离子水和剩余乳化 剂,边搅拌边升温至75℃,然后加入一定量的预乳化液和引发剂,当反应釜中出现蓝光后表示引发结束;然后升温至84℃,开始滴加剩余的预乳化液和引发剂, 控制反应温度为83-86℃、滴加时间为2h左右,再保温1h并进行残余单体后消除处理;最后降温、调节乳液pH值,过滤后出料。

1.3实验仪器

NDJ一1型旋转粘度计,上海现代环境工程技术有限公司;6173型台式pH计,上海溥仪化工仪器有限公司;WDW一1型电子式万能试验机,济南时代试金 仪器有限公司;洗刷牢度试验仪、Y571B型摩擦刷洗色牢度仪,南通三思机电科技有限公司;SDF型高速分散机,江阴市精细化工机械有限公司。

1.4性能测试

1.4.1乳液固含量测定

称取2g左右的乳液放人已干燥至恒重的表面皿中称重(精确至0.0001g),然后将其置于烘箱中于120oC干燥2h,取出后冷却至室温,称重(直至恒重时止),计算固含量(用质量分数表示)。

1.4.2胶膜吸水性测定

将乳液倒人聚酯膜上自然流延成膜(胶膜厚度约1—2mm),待胶膜完全干燥透明(室温自然干燥约96h)时称重;然后将该胶膜置于去离子水中浸泡48h,取出并吸净表面水分后称重,计算浸水后的胶膜增量,并以此表征胶膜的耐水性能。

1.4.3乳液表观粘度测定

使用旋转粘度计(4转子)进行测定,测试温度为25℃。

1.4.4乳液稳定性测定

(1)机械稳定性:在1000mL容器中加人400g左右已过滤的乳液,然后将其置于高速分散机上(用夹子固定),以2500r/min转速分散0.5h,再次过滤后观察滤网中是否有明显的絮凝物。

(2)冻融稳定性:将50g试样置于100mL的圆筒塑料瓶中,然后放入(一5±2)℃低温冰箱中18h,取出后于(23±2)℃放置6h;反复操作3次后,打开容器并用玻璃棒搅拌,观察有无硬块、絮凝等现象。

(3)贮存稳定性:将500g左右的试样置于合适的塑料(或玻璃)瓶中,瓶内留有lO%的空间,密封;然后将其置于(50_+2)℃恒温干燥箱中14d,取出后于(23_+2)℃放置3h;最后打开容器,观察有无分层、结皮、硬块及絮凝等现象。

(4)稀释稳定性:将试样用蒸馏水稀释至不挥发物为(3±O.5)%,然后将其转至100mL带塞量筒中静置72h,观察有无分层、沉淀等现象。

(5)钙离子稳定性:在小烧杯中加入30mL乳液,然后加入质量分数为0.5%的CaCI溶液30mL,搅拌均匀后转至100mL带塞量筒中静置48h,观察有无分层、沉淀和絮凝等现象。

1.4.5乳液pH值测定

使用pH计进行测定。

1.4.6胶膜力学性能测定

(1)胶膜制备:将乳液倒人聚酯膜上自然流延成膜(胶膜厚度约1-2mm),待胶膜完全干燥透明(室温自然干燥约96h)时即可。

(2)拉伸强度和断裂伸长率测定:采用电子式万能试验机进行测定,拉伸速率为300mm/min。

1.4.7游离甲醛含量测定

按照GB18582—2001B标准进行测定。

1.4.8印花织物应用性能测定

(1)印花配比:m(涂料红)=8g,m(印花乳液)=2Og,m(水)=70g,m(增稠剂)=2-3g。

(2)摩擦牢度:按照GB/T3920—1997标准,使用摩擦刷洗色牢度仪进行测定。

(3)刷洗牢度:按照GB/T3921—1997标准,使用洗刷牢度试验仪进行测定。

(4)水洗牢度:将印花布于0.5%洗衣粉溶液中浸泡1h,然后用手搓洗3min,观察其掉色情况。浸泡温度分别为(20~2)和(60~2)℃。

2结果与讨论

2.1涂料印花粘合剂乳液的基本性能

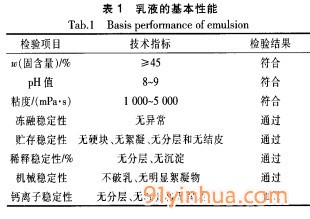

涂料印花粘合剂乳液的基本性能如表1所示。

2.2聚合单体的选择

丙烯酸类单体可分为软单体、硬单体和功能单体,将性能不同的单体按照一定的比例进行组合,可以制备出兼具各自特点的、符合使用性能要求的产品。MMA和 St属于硬单体,其玻璃化转变温度(Tg)和硬度较高、光泽性和耐摩擦性较好,但弹性较差;而BA和EA属于软单体,其弹性和耐热性较好,但光泽性、耐沾 污性和耐擦洗性较差;AA和交联剂LEG属于功能单体,具有提高胶膜附着力、拉伸强度、耐溶剂性和耐油性等特点。因此,可根据涂料印花粘合剂的使用要求选 择聚合单体的种类与配比,并控制在一5~l5℃之间,此时胶膜手感较软且不粘手。

2.3功能单体AA对乳液性能的影响

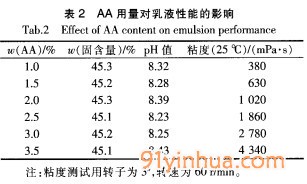

在合成粘合剂过程中引入亲水性单体AA,可以显著提高粘合剂的成膜性能。这是因为AA分子中的羧基是强极性基团,它与水分子间的氢键作用使得乳液粒子表面 形成一层水化层,在焙烘时粒子间相互靠近受到阻碍,因而减缓了乳液的成膜速率;因此,随着AA用量的增加,粘合剂的失水速率减缓、成膜速率下降。另 外,AA的加入有利于提高乳液合成的稳定性,这是由于AA分子中的羧基是强极性基团(带负电荷),可以使乳胶粒外层带有静电荷,因此,乳胶粒间因静电相斥 而不易聚集在一起,从而提高了乳液的稳定性。同时随着AA用量的增加,印花织物的鲜艳度提高,但乳液中和后体系的粘度也会随之增大(见表2)。综合考虑, 选择AA用量为单体质量的2.O%~3.0%时较适宜

2.4交联剂LEG对乳液性能的影响

为了改善涂料印花的摩擦牢度和水洗牢度,可在合成乳液时加入交联单体LEG,由于LEG是多官能团单体,因此在乳液成膜时不需要焙烘就可以常温交联。增加 LEG的用量,可以使粘合剂分子链的网络结构变得致密,胶膜的机械性能得以提高,具体表现为粘合剂对基层的附着力增强、印花织物的摩擦牢度和水洗牢度也随 之增加(见表3)。但是,交联剂LEG含量过高时,会导致交联密度过大、交联问距变短和交联点单键内旋转变得困难,从而不利于分子链段的运动和相互缠结, 致使胶膜弹性降低而影响手感;另外,LEG价格昂贵,其用量增加会导致成本上升。综合考虑,选择LEG用量为单体质量的1.0%-2.O%时较适宜。

2.5聚合稳定剂对乳液性能的影响

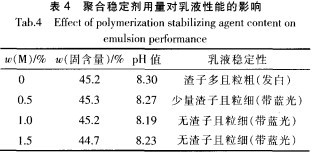

乳液聚合后期,体系的粘度不断增加,一旦反应热不能及时排出时会导致聚合速率加快,出现絮凝、挂壁和抱轴等现象;另外,出料时因出现大量聚合渣子,从而造 成出料、过滤困难,严重影响产品的质量。因此,加人聚合稳定剂M可以改善乳液聚合时的稳定性。聚合稳定剂M是一种反应型乳化剂,由于其含有双键,故可参与 乳液共聚反应,与聚合物形成共价键,从而增加了乳液的抗絮凝性能、提高了乳液聚合时的稳定性(见表4);另外,由于它是一种反应型乳化剂,可以代替部分乳 化剂,从而减少了乳化剂的用量、提高了胶膜的耐水性和耐擦洗性。但是,由于其价格昂贵,故选择其用量为单体质量的0.5%~1.0%时较适宜。

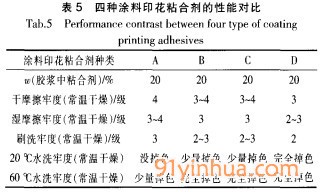

2.6不同交联剂合成印花粘合剂的性能对比

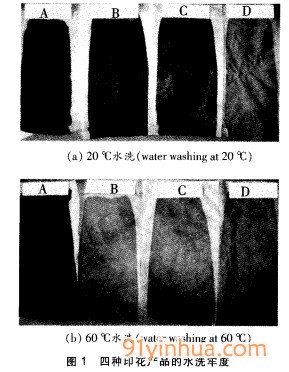

采用相同的配方制备纺织印花胶浆(仅交联剂不同),然后在相同条件下(常温干燥24h)对印花产品进行性能测试,则四种涂料印花粘合剂的性能对比如表5所 示。其中A为常温交联单体LEG合成的涂料印花粘合剂,B为丁氧基丙烯酰胺低温交联单体制成的涂料印花粘合剂,C为水性丙烯酸酯和PU接枝聚合而成的涂料 印花粘合剂(PUA),D为~一羟甲基丙烯酰胺为交联单体的涂料印花粘合剂。

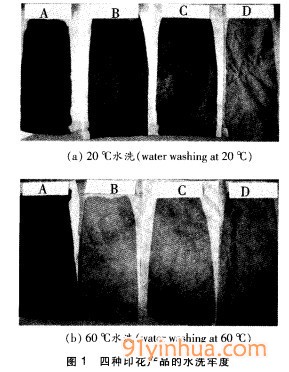

由表5可知,在常温干燥24h的情况下,A性能最好、D性能最差。这是因为D中的Ⅳ一羟甲基丙烯酰胺为高温交联单体,它只有在l50~170℃焙烘后才能 完全交联成膜;因此,在室温干燥的情况下D很难达到交联成膜,其印花产品的牢度自然会受到影响。B和C只有在80~100℃焙烘后才能完全交联成膜,而在 室温干燥的情况下只能部分交联成膜,因此,其印花产品的牢度比D好。A是用常温交联剂制备的印花粘合剂,在常温干燥的情况下就能达到完全交联成膜,因此, 其印花产品的各项性能最好(见图1)。

2.7产品环保检测

本文所述的常温干燥涂料印花粘合剂,经上海天祥通标标准服务有限公司SGS检测,其甲醛含量没有检出(检出限为20mg/kg),APEO含量没有检出(检出限为5mg/kg)。由此可知,该产品已符合环保要求

3结论

采用常温交联剂制备的涂料印花粘合剂,在常温干燥情况下具有很高的摩擦牢度、刷洗牢度和水洗牢度,其常温水洗时不掉色,60℃水洗时仅少量掉色;而其他涂 料印花粘合剂则无法达到此效果。该涂料印花粘合剂不用焙烘(仅自然干燥即可),不仅节约了大量能源,而且在使用过程中不会释放游离甲醛和APEO,符合环 保要求。因此,将其用于出口纺织品和服装等领域,具有广阔的市场前景。

作者:雷生山