集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】摘要:使用自制的反应型水性聚氨酯固色剂,用浸轧法对活性染料染色后的纯棉织物进行了固色整理.通过选用不同的固色剂用量、焙烘温度、焙烘时间、轧液率,探讨了影响该反应型水性聚氨酯固色剂固色效果的因素,得到了最佳的固色工艺,即二浸二轧(固色剂用量为8Og/L,整理液pH控制在6—7,轧液率8O%).—烘干—焙烘(150℃×3min).该固色荆能明显提高染色织物的耐摩擦色牢度和耐水洗色牢度,其固色效果与市售固色剂基本相当,且不影响染色织物的色光.

经过活性染料染色后的深浓色织物,必须有一定等级的皂洗、水洗、耐摩擦等牢度,所以要经过固色处理.固色用的固色剂要求不含甲醛且无毒、不影响织物手感和无色变等,然而提高耐湿摩擦和耐水洗色牢度是固色整理中的难题,尤其是耐湿摩擦牢度要达到3级以上,仍缺乏有效办法J.由于水性聚氨酯具有不燃、无毒、无污染环境等优点,近年来,在水性聚氨酯中引入功能性基团,或对水性聚氨酯进行改性,并将其用于织物整理,取得了较好的效果.根据文献报道],连接有叔胺类化合物的水性聚氨酯固色剂通过与阴离子水溶性染料作用,得到了较为理想的固色效果.

本文通过选用叔胺类的扩链剂,在聚氨酯上引入了叔胺基团,反应结束后将聚氨酯大分子两端的一NCO基团进行封端处理.封闭的异氰酸酯基可在一定的温度下进行解封,与纤维、染料分子或者固色剂大分子中的活泼氢反应,起到一定的“桥梁”作用,达到固色目的.本文着重探讨了该反应型水性聚氨酯固色剂的最佳应用工艺,确定了固色剂的最佳用量、焙烘温度、焙烘时间及其轧液率.在最佳应用工艺下与市售活性染料固色剂C和蒙特莱湿摩擦牢度提升剂的固色效果进行了对比,并探讨了固色后织物色光的变化.

1实验

1.1材料与试剂

(1)材料 122cm,29.5texx29.5tex,236根/10cm×236根/lOcm漂白全棉织物.

(2)染料 活性艳红K-2BP,活性艳蓝B—RV(工业品,上海万德).

(3)试剂 聚L--醇、聚丙二醇、聚酯型多元醇Jw218(sE业品,江苏海安石油化工厂),异佛尔酮二异氰酸酯(工业品,拜尔公司),N,N一二羟甲基丙酸(分析纯,巴斯夫公司),N-甲基二乙醇胺(工业品,武进太湖化工厂),二丁基二月桂酸锡(分析纯,北京化工三厂),三乙胺(分析纯,天津市福晨化学试剂厂),亚硫酸氢钠(分析纯,天津市四通化工厂),氯化钠、无水碳酸钠(分析纯,天津市博迪化工有限公司),活性染料固色剂c(工业品,广州健地化工厂),湿摩擦牢度提升剂(工业品,蒙特莱).

(4)仪器 远红外烘干箱(中国武汉大江电器仪表厂)、HH—s4数显恒温水浴锅(常州国华电器有限公司)、电子分析天平(上海精密科学仪器有限公司)、SW一12A耐洗色牢度测试仪(无锡纺织仪器厂)、sF-300思维士电脑测色仪(思维士科技公司)、Mu5057型轧车(北京纺织器材研究所).

1.2染色工艺

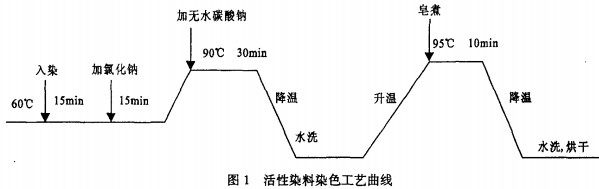

选用活性染料对纯棉织物进行染色,其中浴比为1:30,染料浓度为5%(O.w.f),氯化钠用量为4Og/L,无水碳酸钠用量为10g/L;皂洗时浴比为1:30,皂粉用量为2g/L,无水碳酸钠用量为2g/L。染色工艺曲线如图1所示.

1.3固色工艺流程

反应型水性聚氨酯固色剂的固色工艺流程为:浸轧固色剂整理液_+烘干一焙烘.

1.4色牢度的测试

摩擦牢度按GB/T3920--1997纺织品耐摩擦牢度实验方法;按GB/51一l995沾色用灰色样卡评定;皂洗牢度按GB/T3921.1—1997纺织品耐洗色牢度实验方法评定.

1.5色差的测定

采用SF-300思维士电脑测色仪测定织物的△L、△c、△H,根据公式△E=(△L2+△C2+△H2)0.5计算织物的总色差△E.

2结果与讨论

自制了反应型水性聚氨酯固色剂.将聚醚多元醇聚乙二醇(PEG)和聚丙二醇(PPG)与聚酯多元醇(JW218)按一定的比例混合后,与异佛尔酮二异氰酸酯(IPDI)进行预聚反应,依次经N一甲基二乙醇胺(MDEA)和N,N一二羟甲基丙酸(DMPA)扩连,将剩余的一NcO基团封闭,最后加水乳化分散,得到一种反应型水性聚氨酯固色剂.

在合成了反应型水性聚氨酯固色剂之后,对该固色剂的固色整理工艺进行了研究,实验了其对活性艳红K一2BP的固色效果。探讨了固色剂的用量、焙烘温度、焙烘时问及其轧液率对固色效果的影响.

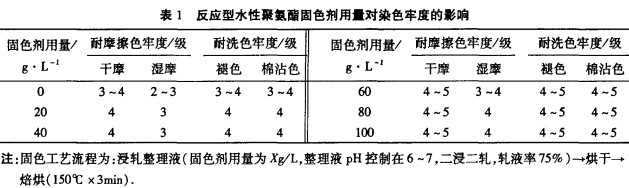

2.1固色剂用量

固色剂的用量对染色牢度的影响如表1所示.从表1可以看出,当反应型水性聚氨酯固色剂的用量达到80g/L时,染色后织物的耐干摩擦色牢度从未固色的3~4级提升到4—5级,耐湿摩擦色牢度从未固色的2—3级提高到4级,随着反应型水性聚氨酯固色剂用量的加大,染色棉织物的耐摩擦色牢度和耐洗色牢度有明显的提高,但在固色剂用量达到一定程度后,耐摩擦色牢度不再增加.这可能是由于当固色剂用量较少时,解封后释放出反应基团的固色剂未能充分与染料及纤维上的活泼氢反应.随着固色剂用量加大,固色剂能在纤维与染料之间起到充分的“桥梁”作用,提升固色效果.综上所述,选择反应型水性聚氨酯固色剂的用量为80g/L.

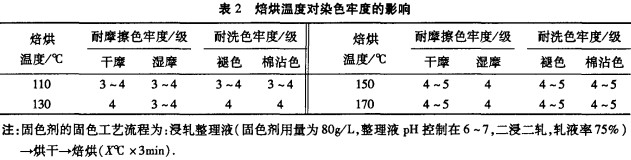

2.2焙烘温度

焙烘温度对染色牢度的影响如表2所示.从表2可以看出,随着焙烘温度的升高,织物的耐摩擦色牢度有较大程度的提高,达到一定温度时,耐摩擦色牢度达到最大值;继续升高温度,织物的耐摩擦色牢度和耐洗色牢度均不再变化.这是因为反应型水性聚氨酯固色剂在一定的温度条件下才具有反应活性,升高温度,其和纤维的反应活性增加.在110℃时,染色织物耐摩擦色牢度较差,说明固色剂在低温条件下不具有良好的反应活性.在温度达到150℃时,反应型水性聚氨酯固色剂分子中的反应性基团与染料分子、纤维素分子上的活泼氢反应,形成高度多元化交联系统,使染料、纤维更为紧密牢固地结合在一起,防止染料从纤维上脱落,耐摩擦色牢度较好.当温度达到170℃时,耐摩擦色牢度不再变化,并且焙烘温度过高,考虑织物的强力损伤较大和耗能大成本增加,可能也会对织物的色光造成不良影响.所以选择焙烘温度为15O℃.

2.3焙烘时间

焙烘时间对染色牢度的影响如表3所示.从表3可以看出,随着焙烘时间的增加,耐摩擦色牢度先增加,达到一定值后变化不大.这是因为反应型水性聚氨酯固色剂只有在一定的焙烘温度条件下焙烘一定的时间,固色剂大分子才能进入纤维内和纤维上的羟基以及染料中的阴离子基团等发生反应,达到固色的目的.在达到一定的时间后,反应型水性聚氨酯固色剂已经与纤维和染料上的活泼氢结合充分,再延长时间,整理效果增加不再明显.由于反应型水性聚氨酯固色剂一直处在高温条件下,时间太长,可能会破坏分子结构甚至使大分子链断裂,而且延长时间还会增加能源消耗,导致成本增加,生产效率下降.故选择焙烘时间为3min.

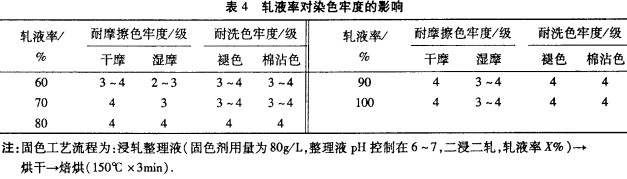

2.4轧液率

轧液率对染色牢度的影响如表4所示.从表4可以看出,随着轧液率的增加,经固色过的织物耐干、湿摩擦色牢度增加到一定程度后,耐摩擦色牢度增加不明显甚至下降.这可能是因为轧液率太低,染物上所携带的反应型水性聚氨酯固色剂的量较少,未能充分地与纤维上、染料分子和固色剂分子上活泼的氢反应,导致其耐摩擦色牢度较低.随着轧液率的增加,固色剂分子含量增加,能够充分地和纤维及染料上的活性基团反应.而轧液率在大于80%时,染物的耐摩擦色牢度增加不明显,尤其是耐湿摩擦色牢度还出现了下降.所以将轧液率控制在80%较为合适.综上所述,反应型水性聚氨酯固色剂的最佳工艺为:二浸二轧(固色剂用量为80g/L,整理液pH控制在6~7,轧液率80%)一烘干一焙烘(150℃X3min).

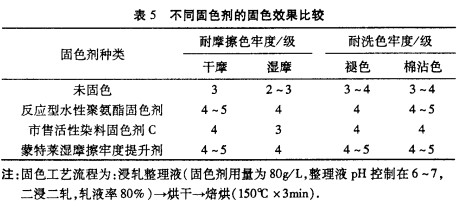

2.5固色剂的固色效果

为了检验自制的反应型水性聚氨酯固色剂的固色效果,用市售活性染料固色剂C和蒙特莱湿摩擦牢度提升剂(在推荐的应用条件下)整理的织物进行了对比实验,结果如表5所示.从表5的结果可以看出,自制的反应型水性聚氨酯固色剂对经过活性染料染色的棉织物有较好的固色效果,耐摩擦色牢度可提高0.5—1.0级左右.其固色效果与市售活性染料固色剂c和蒙特莱湿摩擦牢度提升剂基本相当,有相对较理想的固色效果.同时探讨活性艳蓝B.RV的固色工艺条件,并且与用市售活性染料固色剂C和蒙特莱湿摩擦牢度提升剂(在推荐的应用条件下)整理的织物进行了对比实验,其结果与活性艳红K-2BP基本相当,故不再赘述.

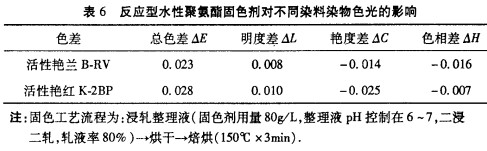

2.6织物色光的变化

固色剂的使用可能会对染色织物的色光产生影响,故测试了染色棉织物在固色剂整理后色光的变化,结果如表6所示.从表6结果可以看出,经过反应型水性聚氨酯固色剂整理后,织物的色光有一定的变化,尤其是活性艳红K.2BP相对较大,但变化在可接受的范围之内.

3结论

(1)反应型水性聚氨酯固色剂最佳的固色工艺为:--浸二轧(固色剂用量80L,整理液pH控制在6~7,轧液率80%)一烘干一焙烘(150℃×3min).

(2)通过反应型水性聚氨酯固色剂整理后的纯棉染色织物的色牢度都有不同程度的提高,特别是耐湿摩擦色牢度,提高了0.5~1.0级,与市售活性染料固色剂c和蒙特莱湿摩擦牢度提升剂相比较获得了相对较满意的固色效果,并且色光变化不大.

来源 豆春霞,樊增禄,李庆