集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

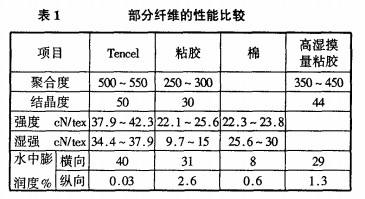

【集萃网观察】天丝(Tence1)纤维是一种新型绿色人造纤维素纤维,它干湿强力高、吸湿性好、柔软光滑,染色性能优良。与棉纤维混纺制成的天丝棉织物具有布面光洁亮丽、手感柔软丰满、吸湿透气,是一种高档的服装面料,很有市场发展前景。

然而,由于天丝纤维是由于喷湿纺法生产,它的一些物理性能与普通粘胶、棉纤维有很大不同。在含有50%以上天丝与棉混纺的织物染整加工中,天丝纤维的这些特别性能会给生产加工带来一定困难。本文将讨论天丝棉织物染整加工中的一些技术要点。

1天丝/棉织物的特性

1.1天丝纤维的特性

天丝纤维聚合度高,取向度结晶度也高于其他纤维素纤维。因此,天丝纤维具有高强、高湿摸量、低伸性能,纤维耐碱性也有所提高。

天丝纤维结构为皮芯结构,最大的特点是易产生原纤化,所以,天丝/棉织物染整加工也易产生起毛、局部擦伤现象。

天丝纤维在水中的膨润度很大,特别是横向。因此,水浸后纤维间隙变小,表面摩擦阻力变大,造成织物变硬,不利于染整加工。

1.2天丝,棉织物的特性

天丝/棉织物易产生折皱,这是由于天丝纤维与棉纤维的伸度差异较大,很多规格品种的天丝/棉织物布面经向松紧不一,即使在湿的状态下施加一定张力也难达到一致。这样极易产生皱印,且难以消除。

天丝,棉织物由于天丝纤维的原纤化特性,也容易起毛,这些毛羽不仅影响成品外观,而且在染色过程中极易造成染色疵点。

由于天丝纤维膨润度较大,随着天丝纤维含量增加,天丝/棉织物水侵后会变的越来越硬。这种硬织物,染整加工中很容易造成折皱擦伤。

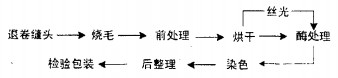

2染整工艺流程

2.1织物的规格

Tencel50/JC5040S×40S100×9262.5”

2.2工艺流程

3生产技术要点

3.1退卷缝头

天丝/棉坯布成件一般采用卷装,这是为了减少折皱。退卷时平幅落布,为了防止加工中产生皱条、卷边等病疵,缝头前应撕平每一布头,缝头要求“平、直、齐”。对于布边较紧,缝边易裂开的织物,必要时缝头对布边进行加密或用布进行三角包边,以防止卷边。

3.2烧毛

天丝/棉坯布表面绒毛比较多,加之天丝纤维易产生原纤维化,在染整各工序加工中易产生大量绒毛,不利生产进行。所以坯布必需烧毛。

工艺:二正二反;车速8090m/rain;湿落布。烧毛效果4—4.5级。

3.3前处理

天丝/棉织物坯布经向松紧往往不很一致,由于其伸缩性能差,使用连续平幅前处理设备生产,会产生不同程度的折皱,这些折皱以后很难消除。采用卷染机进行前处理可以很大程度的减少这类疵点。天丝/棉织物的含杂比棉织物要小,天丝纤维的耐碱耐氧化性比棉纤维要差。所以,前处理退浆、氧漂所用化学助剂量可适量减少。

生产设备:JMH128电脑卷染机

退浆处方:精练剂4g/L、100%烧碱10g/L

工艺条件:浴比1:2.5

车速80m/min

温度98℃

时间50min

水洗

氧漂处方:100%双氧水4g/I

双氧水稳定剂5g/L

渗透剂2g/L

pH=10—11

工艺条件:浴比1:2.5

车速80m/min

温度98℃

时间50min

水洗

3.4烘干

烘干要严防皱条、折皱产生,进布最好不要经过轧车。以松式平网烘燥最宜,若以烘筒烘燥,应在烘筒前加扩幅装置。烘燥温度,车速以落布刚好干燥为准。

3.5碱处理

天丝/棉织物碱处理后可提高织物的染色性能,并且天丝纤维的取向度也变的杂乱,降低了原纤化的倾向,同时天丝的擦伤、折痕疵点也难以出现。天丝纤维的碱处理浓度不宜超过10%,过高的碱浓度处理会使织物强度下降。碱处理在布铗丝光机上进行可以避免皱条,消除折痕。

工艺处方:NaOH 95~100g/L

渗透剂2g/L

工艺条件:纬向张力大于成品门幅l~2cm,经向张力尽可能小,以两轧车之间不起皱为准。碱作用时间50~60s。

工艺流程:碱处理一洗碱一HAC中和一水洗一烘干

3.6酶处理

酶处理可以使天丝/棉织物手感更加柔软丰满,富有悬垂感。酶处理要防止织物强力过度损伤和局部擦伤,故酶剂用量和作用时间要很好控制,强力损失控制在10%以内。酶处理在液流机上进行。

工艺处方:纤维素酶0.5g/L

HAC调pH。

工艺条件:浴比1:l5

温度50一55℃

时间60min

pH=5

工艺流程:酶处理一冲洗一灭活(80℃,20rnin)一冲洗

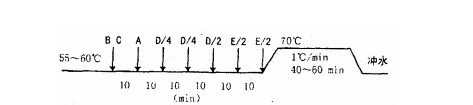

3.7染色

天丝/棉可以使用纤维素纤维染料染色。经丝光后两种纤维染色性能相近,一般使用活性染料即可。对于各项色牢度要求较高,特别是日晒和汗光牢度要求较高时,可选用还原染料。

用液流机染色可使成品织物手感柔软丰满。天丝纤维遇水膨胀布面发硬,染色时容易产生折皱擦伤,所以选用中温或高温型染料,适当提高平滑剂用量,可以有效防止折皱擦伤。

工艺处方:A活性染料(ow1) x%

B 柔软剂 3g/L

C 匀染剂 2~3g/L

D Na2S04 2O一6O g/L

E Na2CO3 10一20g/L

工艺条件:浴比1:10

工艺曲线:

工艺流程:染色一水洗(中和)一皂洗一水洗一烘干

3.8后整理

后整理是保证成品织物外观光洁、手感柔软丰满、尺寸稳定的关键。天丝/棉织物在前处理和染色加工中,由于机械摩擦与织物间的反复,揉搓,挤压等作用会产生大量的毛羽,影响外观。另外,虽然经过酶处理,松式染色,但手感丰满度仍达不到要求。所以天丝/棉织物染色后需要通过二次烧毛、柔软、拉幅、预缩,进一步提高天丝棉的外观质量和尺寸稳定性能。

3.8.1烧毛

染后烧毛工艺与坯布烧毛基本相同,落布采用干落布但需要有灭火措施。烧毛前应做好机台的清洁卫生,防止对半成品织物造成污染。烧毛效果4.5级以上。

3.8.2水洗、柔软烘干

烧毛后应对半成品进行水洗,以清除布面灰尘。水洗在平幅水洗机上进行,再由松式烘燥上轧柔软剂烘干。柔软剂选用亲水性氨基硅类25g/L。

3.8.3拉幅预缩

拉幅预缩使织物布面平整,尺寸稳定,手感更为柔软丰满。拉幅工艺同纯棉织物,门幅控制比成品门幅大2cm。预缩在橡胶毯预缩机上进行,缩率预先进行试验,保证成品缩水率

4结束语

4.1天丝/棉织物整理加工易产生皱条,折皱,使用平幅前处理设备应特别注意,布面张力不一致的品种最好使用平幅卷染机前处理。

4.2酶处理是为了改进织物手感。不能追求抛光效果。否则,织物强力损失太大。

4.3染色使用液流机比较适宜,进布温度50℃以上。染色温度,平滑剂用量适当提高,可减少折皱,擦伤。

4.4后整理对成品质量特别重要,二次烧毛柔软,预缩处理,可使天丝/棉成品织物外观,手感达到预想要求。

来源 苏会、芳石波