集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】活性染料印花色谱齐全,具有色泽鲜艳、色浆调制方便、工艺简单、易于拼色、成本较低和织物手感好等优点;缺点是浮色多,易沾色,造成印花织物白地不白,色牢度下降。印花用活性染料,特别是红、翠蓝系列染料,如活性红K-2BP,红M-2B,红M-SB,翠蓝K—GL和翠蓝KN—G等,当用量超过5Okg 时,经常会出现白地沾污现象,若白地面积较大,此现象更明显,严重影响产品质量。因此在活性染料印花后的皂洗液中加人防沾色剂,可有效防止浮色对白地的沾 污。文章介绍了防沾色剂ZS-96在活性染料印花后皂洗中的应用效果。

防沾色剂ZS-96系多种表面活性剂复配而成,可用作活性染料印花后处理防沾色剂。试验及生产结果表明,在皂洗液中加入2g/L防沾色剂zs-96,95℃皂洗,可有效防止浮色对白地的沾污。

1试验

1.1试验材料、药品和仪器

材料纯棉织物

药品活性染料,防沾色剂ZS-96,尿素,防染盐s,小苏打,纯碱,海藻酸钠糊,中性洗涤剂

仪器FA一2003电子天平,HH—S型恒温水浴锅

1.2防沾色剂ZS-96的主要技术指标

组分:含多种表面活性剂的混合物

外观:浅黄色易流动液体

离子:性非离子

有效含量26%±1%

pH值6~7

溶解性:易溶于冷、热水中

性能特点:有良好的杂质分散能力,用于活性印花皂洗工序,可防止浮色对白地的沾污。

1.3印花工艺

色浆处方/(g/kg)

1#绿

活性翠蓝K—GL 50

活性嫩黄K_5G 65

小苏打l5

防染盐S l0

尿素 100

纯碱 l 5

6%海藻酸钠糊x

2#红

活性红K一2BP 65

活性红M一8B 26

小苏打 30

防染盐S 5

尿素 5

6%海藻酸钠糊x

3#黄

活性黄K—RN 30

小苏打 2O

防染盐S 1O

尿素 40

6%海藻酸钠糊x

4#黑

活性黑BPS 85

活性蓝 K—R5

小苏打 30

尿素90

6%海藻酸钠糊 x

印花工艺流程圆网印花一烘干一汽蒸[(102~104℃)X(7~8)min]

后处理工艺流程冷流水冲洗一热水洗一皂洗一热水洗一冷水洗一烘干

1.4皂洗试验方法

(1)按上述印花处方的纯棉印花织物,在不同温度的皂洗液中加人防沾色剂,比较处理效果,确定防沾色剂使用温度范围。

(2)在皂洗液中加不同量的防沾色剂,比较处理效果,确定防沾色剂的最佳用量。

(3)用沾色灰卡评定印花织物自地沽色情况。

2结果与讨论

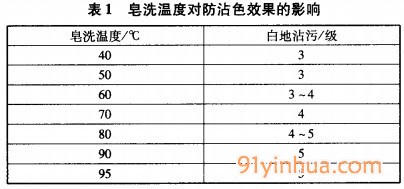

2.1皂洗温度对防沾色效果的影响

纯棉活性印花织物后处理以不同温度皂洗8min皂洗液中加人1.5L中性洗涤剂,2g/L防沾色剂ZS-96,浴比1:30,防沾色效果见表1。

表l可见,皂洗温度上升,防沾色效果提高,达9O℃时,可有效解决沾色。纺织品在印花后经水洗皂洗,把未固着的染料、助剂等从纤维表面洗下来,且不再回 沾,这实际上是一种用净洗剂去除纤维表面污垢的过程J。洗涤过程中,随着洗涤温度的升高,织物的膨化程度提高,纤维间的空隙增加,使污垢易于迁移,有利于 洗涤。实际生产中,皂洗温度在95℃左右,因此可不改变皂洗条件直接把防沾色剂zS一96加人到皂洗液中。

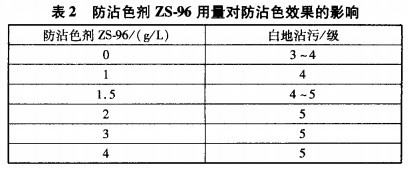

2.2防沾色剂用量对防沾色效果的影响

改变防沾色剂用量,其它条件同2.1,防沾污效果见表2.

表2可见,随着防沾色剂ZS-96用量增加,防沾色效果提高;用量达2g/L后,可达较佳防沾色效果。这可能是因为防沾色剂ZS-96用量超过临界胶体浓度(CMC)后能形成胶束,把皂洗液中的染料包覆在内,从而防止了染料返染。

3生产应用实例

将防沾色剂ZS-96用于大车生产,工艺流程为:印花汽蒸后的织物强力冷流水喷淋一热流水洗(90℃,二格)一皂洗(95℃在皂煮箱中加入1.5g/L中性洗涤剂和2L防沾色剂ZS-96)一热水洗(80—90℃,二格)一冷水洗一烘干

皂洗机车速为4O~50m/min,处理后的产品未出现白地沾污现象。此后,本厂活性染料印花织物,当易沾色的红、翠蓝系列染料用量超过50g/kg时,采用此工艺,均无白地沾污现象。

为了使印花织物白地洁白,后处理时要先进行强力冷流水喷淋,皂洗前的热水洗要用流动热水。

来源:宋慧君,俞显芳