集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】摘要:针对涤棉针织物传统印花工艺能耗高、污染重等问题,研制了涤棉针织物TNTY印花新工艺。介绍了涤棉针织物印花前准备工序,比较并探讨了分散、涂料同浆印花,分散、活性一相法印花与TNTY印花3种工艺的处方、工艺流程和工艺要求,测试并比较了3种印花工艺的手感和牢度。得出TNTY印花工艺不仅解决了染料印花工序繁琐、工时长、废液排放多、环境污染严重的痼疾,而且保证了涤棉针织物印花产品柔软舒适.贴身穿着的手感.取得了满意的加工效果。

涤棉针织物印花多以分散、活性或分散、还原印花为主.其优点是色泽鲜艳、色谱齐全、手感柔软、色牢度优良.能满足该产品穿着舒适、手感柔软的特点。缺点是能耗高、污染严重、废水废料大量排放,不符合“十一.五”规划提出的节能减排要求。

为了迎合市场需求.并且在清洁生产的政策指导下.我公司经过反复试验.筛选出符合要求的色浆和相关助剂.并制订相应工艺用于生产.研制出TNITY印花浆,开发了TNTY印花工艺.将其应用于印制涤棉针织面料的印花产品。

1涤棉针织物印花前准备

作为印花用针织物半制品,要求毛细效应适当.纬斜小。克质量符合要求否则毛效差.渗透不均匀.容易造成涂料印花部分牢度差.块面花型吃色不匀,严重的还会造成“露底”现象。

1.1坯布前处理

加强涤棉针织物印花前的煮漂工序,对清除杂质、提高织物毛细效应、实现理想的印花效果是至关重要的。

1.2坯布印花前的整理

因为针织物前处理工艺的原因.针织物产生纬斜现象的几率较梭织物要大因此.要在剖幅缝头前检查纬斜方向.使之一致,并在剪齐机头时适当纠正。

2印花工艺试验

在研发涤棉针织物印花面料产品时.试用了以下3种印花工艺.并对试验结果进行了对比分析。

2.1分散、涂料同浆印花

2.1.1工艺流程

圆网制作一印花一烘干(150℃。1.5~2.0min)一高温焙烘(195~200℃.1.01.5min)一水洗一拉幅定形一成品卷装。

其中.水洗工艺流程:冷水洗5次一皂洗(加入皂粉0.8%和防沾污剂2%,95℃.10min)一热水洗(80℃,l0min)一热水洗(70℃,10min)一冷水洗净一固色一出缸。

2.1.2印花浆处方

分散染料 x g/lkg

涂料 Y g/Lkg

防染盐S 100g/kg

硫酸铵 5kg

黏合剂 100g/kg

乳化糊 100g/kg

6%海藻酸钠 600g/kg

水 z g/kg

合计 1kg

2.1.3圆网制作

选用80目圆网进行印花.感光胶选用耐酸碱产品.如上海中大公司的JR一105。在刮胶时,加快刮胶机刮胶速度至15cm/min.使胶层更厚一些:在高温焙烘时,特意延长时间至2h.使胶体更好地固着在圆网上从而,提高了圆网耐用性.减少了疵病的出现。

2.1.4产品印制

产品在印制过程中.磁棒15号、磁力3档、车速10m/min、烘箱温度150℃。对上述的磁力大小、磁棒粗细、车速及印花所使用的位置进行记录.以便与大生产的印制条件一致.减少色差和其他质量问题的产生。

2.1.5后整理

对印花后的产品.在定形机上进行高温焙烘.195~200℃.1.5min.焙烘后进行水洗.然后定形出成品

2.2分散、活性一相法印花

2.2.1工艺流程

圆网制作一印花一烘干(125~130℃.1.5~2.0min)高温汽蒸(175~180℃,7-8min)一水洗一拉幅定形一成品卷装其中,水洗工艺流程同2.1.1。

2.2.2印花浆处方

分散染料 x g/kg

活性染料 Y g/kg

防染盐S 10g/kg

小苏打 10g/kg

尿素 100g/kg

乳化糊 100g/kg

6%海藻酸钠 600g/kg

水 z g/kg

合计 1kg

2.2.3圆网制作

制作条件及步骤同2.1.3

2.2.4产品印制

产品在印制过程中.磁棒20号、磁力3档、车速15m/min、烘箱温度130℃,其他步骤同2.1.4

2.2.5后整理

对印花后的产品.在蒸化机上进行高温汽蒸.175~180℃.7~8min.汽蒸后进行水洗.然后定形出成品。

2.3TNTY印花工艺

2.3.1工艺流程

圆网制作一印花一烘干、焙烘(150℃,1.5~3.0min)一拉幅定形(轧柔软剂20g/L,165-170℃,1.5~2.0min)成品卷装。

2.3,2印花浆处方的确定

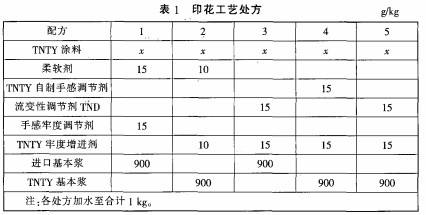

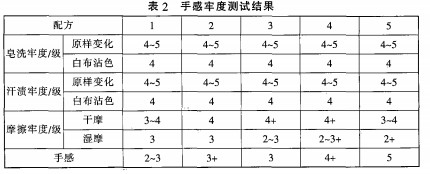

在上述试验的基础上.对涤棉针织物印花色浆进行有针对性的复配.研制出TNTY自制手感调节剂、TNTY牢度增进剂及TNTY基本浆等新型试剂经多次筛选性试验(见表1和表2),确立了涤棉针织物TNTY印花新配比及相应的工艺流程。

a.印花浆料及助剂的选定

由表1、表2可以看出.处方1牢度虽然可以达到要求.但手感很差:处方2虽然牢度最好.但手感稍硬一些:处方3手感较硬.湿摩牢度差:处方4牢度都基本可以达到要求.手感也不错:处方5手感最好,但是牢度达不到要求。因此,确定采用处方4工艺。

b.色浆的配制要求针对色浆配制过程中人为因素造成的桶差和大、中、小样不一致的问题.为印花配色室配备了大、中、小号的称量工具.要求操作人员对配制色浆及所有助剂进行称量在配制同一颜色印花浆100kg以上时,对色浆进行拼}昆,把桶差降到最低.以使生产全过程的颜色趋于一致这样.既可降低大生产与产前样的差别.又保证了同批产品基本无色差.对以后返单生产时.印花浆对印花产品色光的影响也大大降低涤棉针织物有着吸湿排汗功能.毛效一般均很好.要控制好TNTY色浆的黏度.保证面料含浆量适中.以保证表面得色深度和手感的柔软性。

2.3-3圆网制作

选用100目圆网印花.感光胶选用耐酸碱的产品.如上海中大的JR一105刮胶机刮胶速度为10cm/min.使胶层薄一些:在高温焙烘时.温度180℃.时间1.5h.胶体就可以完全固着在圆网上。

2.3.4产品印制

产品在印制过程中.磁棒12号、磁力2档、车速20m/min.烘箱温度150℃。其他步骤同2.1.4。

2-3.5后整理

印花后的产品直接定形.定形过程中浸轧吸湿剂和柔软剂经多次试验.确定大生产定形工艺。定形工艺对涤棉针织物TNTY印花产品的手感和吸湿性非常关键所以.严格按照工艺执行.以达到满意的服用性能。

3试验测试及结果分析

3.1手感

经过观察和比较.上述3种工艺在同一种面料上印花.印花区域的手感区别不大.都能达到4级以上.手感非常柔软。

3.2牢度

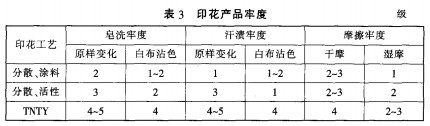

3种印花工艺生产出的印花产品皂洗、汗渍、摩擦牢度情况见表3。日晒牢度结果:我们选择的涂料和分散染料大部分在7级左右.活性染料大部分在4级左右.TNTY涂料全部在7级以上。

3.3产品质量分析

从以上测试结果可以看出。TNrY印花涤棉针织物其各项牢度均最好.手感柔软,达到了产品要求从工艺流程看.TNTY印花工艺与分散、涂料同浆印花工艺和分散、活性一相法印花工艺相比,省去了高温焙烘、高温汽蒸和十几次水洗.大大缩短了工艺流程,具有直观性强.能耗低,极低废水、废气、废料的排放,且生产效率高,生产质量控制相对容易等优点,基本实现了清洁生产。

4结论

4.1通过多次试验.确定了涤棉针织物TNTY印花生产工艺2009年910月份共生产10000m.全部达到工艺的指标要求为今后生产涤棉针织物印花产品.确定了正确的生产工艺流程

4.2采用TNTY印花工艺生产的产品效果最佳,手感柔软、滑爽,色泽纯正,色牢度高,各项指标均达到了军用迷彩的标准。

4_3采用TNTY印花工艺.工艺简单,生产效率高,能耗低、成本低,且废水、废气、废料排放极低,从而实现了清洁生产.达到了“十一·五”规划中节能减排的目的。

来源: 李振恒