集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】毛织物舒适保暖,风格或丰满厚重,或细腻高贵,深受消费者的喜爱。但毛织物在保存和服用过程中容易产生细菌霉变和遭受虫蛀,给消费者带来诸多不便。目前对毛织物进行抗菌处理的方法主要有:① 在洗毛或染整阶段利用化学药品对毛织物进行处理,通过阻碍羊毛分子上的二硫键变性或还原达到抑制虫蛀的目的,加入抗菌剂能够抑制细菌滋长;②在毛织物使用时采用通风、清洗或加入樟脑丸等防蛀剂达到抗菌防蛀目的。

上述第1种方法对羊毛进行改性,防蛀和抗菌分开处理,工艺复杂,容易影响毛织物的服用特性。第2种方法由消费者完成,操作麻烦,缺乏持久性且效果不理想。为解决上述问题,文章采用纳米微胶囊技术,选择无毒环保抗菌防蛀原料,采用研制的二次聚合法配置抗菌防蛀微胶囊,对毛织物进行处理,可使毛织物长期保持较为稳定的抗菌防蛀性能,提高毛织物的功能性和寿命。

1 抗菌防蛀微胶囊的制备

1.1 制备原理

微胶囊由壁膜包覆芯质组成,壁膜一般为高聚物,芯质可以是液体或固体的整理剂。壁膜在长时间内依次破裂使芯质缓慢释放,从而使芯质特性长期存在于纺织品之上达到后整理的目的。

微胶囊的制备有多种方法,文章选择界面聚合法。传统的界面聚合法由于一次成膜,所制成的微胶囊壁膜较薄且有空隙,耐久性不佳,为此提出二次聚合法来完成微 胶囊的制备。原理为:第1次聚合采取一定的工艺使壁材初步聚合在芯材上,形成较为粗燥的壁膜;第2次聚合在第1次成膜若干时间后再调整工艺参数,使壁材进 行2次聚合形成均匀质密的第2层壁膜。这种方法形成的微胶囊壁膜分为2层,密度均匀,壁膜较厚,微胶囊寿命长,处理毛织物效果持久。

1.2 制备方法

1.2.1 壁材和芯材的选择

壁材选取环氧树脂, 具有无毒、高粘、高强度的特点,制备的微胶囊可较为牢固地附着在毛织物上,不易破裂。芯材由抗菌剂和防蛀剂组成,是处理毛织物使其具有抗菌芳香性的主要成 分。选择蕺菜萃取液作为抗菌剂,具有广普抗菌作用,且干燥后可散发出淡淡的清香。防蛀剂天然除虫菊脂作为配置微胶囊的防蛀芯材。抗菌剂蕺菜和防蛀剂天然除 虫菊脂的体积比为1:1,也可根据需要调整。

1.2.2 其它试剂与设备

固化剂选取羟化的二乙烯三胺,乳化液选取油性乳化剂SPAN80及TWEEN80,设备为光学显微镜、电动搅拌机调速器(D25—2F)、恒温水浴锅(HHS21—8)、低速离心机(XSP一16A800)等。

1.2.3 具体制备

常温下将SPAN80与少量环氧树脂溶于甲苯溶液中形成A溶液,并且快速搅拌均匀,将极少量固化剂与芯材溶液混合形成B溶液,并且剧烈搅拌形成乳化液,然 后降低搅拌速度至600~ 900转/min后,将溶液A缓慢加入与B溶液混合,由于固化剂较少,所以这时仅初步生成抗菌防蛀微胶囊试剂,壁材的实际用量和固化剂的用量为 10:0.2左右,而壁材和芯材的用量为5:4左右。接着降低搅拌速度至400转/min左右,维持5 min左右,再向反应锅中加入足量固化剂(壁材:固化剂=10:1),并提高搅拌速度至1 000转/min。停止搅拌20 min后向反应锅中加入TWEEN80,将未反应单体进行分离,这时微胶囊试剂沉到底层,用抽取设备将上层杂质抽走,反复进行3~5次,最后2次可加1% 生理食盐水辅助净化微胶囊。

1.3 后处理工艺

采用浸轧法完成,基本上不用改变原有工艺,只需在毛织物染色的最后一个漂洗阶段完成后再加上一道浸轧工序即可。生产时将上述制备的抗菌防蛀微胶囊试剂与一 定量的渗透剂根据需要剂量倒入到浸渍槽中,按照每500 m织物使用 1 500~3 200 mL微胶囊、75~160 mL附着剂计算,分3~4次加入到浸渍槽中,调整浸轧机使浸泡时间为3~5 min,还可以根据织物厚度灵活调整时间,同时调整浸轧机的压辊到合适的位置,对已被抗菌防蛀微胶囊试剂溶液浸泡过的毛织物进行轻轧,以使微胶囊进一步渗 入到毛织物中。轻轧是为了尽量避免微胶囊的破损,所以调节轧辊压力时应该十分仔细。工艺流程为:毛织物坯布进厂一染色一漂洗一浸轧(微胶囊处理)一脱水一 烘干一出厂。

2 结果与分析

2.1 微胶囊制备对后处理持久性的影响

经过微胶囊处理的毛织物能否保持持久的抗菌性和防蛀性,与微胶囊的粒径大小有重要关系。微胶囊的粒径越小,分布在毛织物上的微胶囊颗粒数量就会越多,渗入 到毛织物内部的微胶囊也越多,毛织物的抗菌防蛀效果就越好。同时微胶囊粒径越小,和毛织物的相对接触面也越大,因此与毛织物结合更加牢固,所处理的毛织物 的抗菌防蛀持久性越好。实验发现,制备微胶囊时的搅拌速度、乳化剂等因素都对微胶囊的大小有很大的影响。图1表示了这3种因素对微胶囊粒径大小的影响,其 中图1(a)中,乳化搅拌速度分别为A-1 600转/min,B一2 100转/min,c一2 600转/min。

除了上述几个因素以外,还有其它一些影响微胶囊粒径大小的工艺条件。一是芯材和壁材的用量,在其它实验条件不变的情况下,当环氧树脂少于芯材的理论用量 时,所生成的微胶囊成膜性差,数量少且直径不均匀,当环氧树脂大于理论用量时,微胶囊粒径缩小较小,使壁材处于浪费状态,并有粘连现象发生。实验证明,蕺 菜与除虫菊脂混合物与环氧树脂的合理用量比为5 mL:15 g,二是乳化时间,乳化时间的适度增加将会使微胶囊的粒径更小,分布更加均匀,但乳化时间的过度增加会导致生产效率低下,一般以20~30 min为宜;三是预固化阶段一定要降低搅拌速度,搅拌速度过高,不利于环氧树脂的进一步沉积形成微胶囊壁材,导致微胶囊粒径不均匀,壁膜过薄,缺乏持久 性。

2.2 后处理工艺影响因素

附着剂是影响抗菌防蛀微胶囊处理毛织物效果的一个重要因素。所研制的抗菌防蛀微胶囊试剂在常温下处理毛织物时必须添加附着剂,才能使微胶囊颗粒更好的粘附 在毛纤维表面上。这种附着剂主要由分散剂、渗透剂和氨基有机硅组成,目的是使其与毛纤维更好的粘连,大大增加微胶囊黏着在毛织物表面上的数量,使所处理的 毛织物保持良好的耐洗涤性。实验得出,附着剂的加入一般应控制在5%左右。

浸泡时间和浸轧次数对处理效果也有一定的影响。实验证明,浸泡时间过长不利于生产效率的提高,也不利于织物的手感。浸泡时间过短则微胶囊试剂无法完全进入 到毛织物内部。一般控制在3~5 min;浸轧次数太多则微胶囊被破坏数量越多,浸轧次数太少则不能使微胶囊试剂充分的渗入到毛织物内部,一般浸轧次数应该控制在 3—5次。

2.3 持久性测试

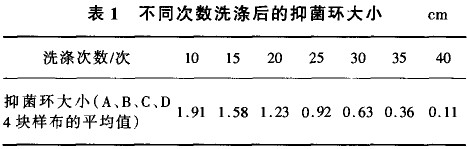

采用定性分析中的晕圈法考察不同毛织物的抗菌性能,从而判断微胶囊的 持久性,实验方法是取直径为5 cm的平纹毛织物(克重为180 g/m2) 4片,分别标记为A、B、c、D,将4块样布浸泡在所制备的20%抗菌防蛀微胶囊试剂水溶液中(5%固着剂)10 min。将以上4块样布分别洗涤相同次数后放入混菌平板中恒温培养,观察抑菌环的生长及大小,并求其平均值,结果如表1所示。结果表明,采用所述的抗菌防 蛀微胶囊制备方法和毛织物后处理工艺所开发的抗菌防蛀毛织物耐洗涤 4O次以上,具有非常好的持久抗菌防蛀性能。

3 结论

将天然抗菌剂蕺菜与天然防蛀剂除虫菊脂相混合,采用二次聚合法并通过合理控制工艺参数可制备具有持久性的纳米双膜微胶囊,用此微胶囊采 用所设计的浸渍法工艺处理毛织物,可以使毛织物具有持久的抗菌防蛀特性,具有良好的耐洗涤性,并且天然环保。该技术可提高毛织物的服用性能与保存性能,满 足企业和消费者的需求。

来源:汪秀琛,刘哲