集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】传统的筒子纱染色工艺需分别进行前处理、 染色和染色后处理,三个阶段相对独立,整个流程耗时长,水、电、蒸汽消耗大。为此应用新型前处理助剂,如低温练染通BHA,染色促进剂色地优FS和低温皂 洗剂 SPF等,在60℃下对筒子纱实施前处理和深色[染色深度为3%(owf以上]染色一浴法工艺,并在6O℃皂洗。该工艺缩短了染色过程,可显著节约水、电、汽和时间。

1 生产工艺

1.1 材料和设备

纱线14.6 tex精梳棉

染化料低温练染通BHA,染色促进剂色地优FS (上海市防雅精细化工有限公司);元明粉(山西南风化工);纯碱(山东海化);去碱剂,低温皂洗剂SPF,平滑柔软剂(上海德桑精细化工);固色剂(天津 金腾达轻纺助剂厂);活性黑MZ。NN,黄MZ—BD,红MZ.BD (宁波明州化工)。

生产设备HS-10l松式络筒机,德国THIES筒子纱染色机

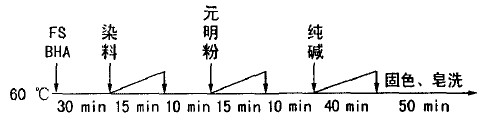

1.2 工艺曲线

1.3 筒子纱一浴法染色工艺

(1)前处理工艺处方/(mL/L)

低温练染通BHA 2

染色促进剂色地优FS 1

(2)染色处方/%(owf)

黑色

黑MZ.NN 7.5

黄MZ.BD 1.0

红MZ—BD 0.7

元明粉 80

纯碱 20

红色

黄MZ—BD 1

红MZ—BD 4

元明粉 7O

纯碱 2O

(3)后处理处方/(mL/L)

去碱剂0.3

低温皂洗剂SPF 2

固色剂 3

平滑柔软剂 3

后处理工艺水洗(50℃ ×50 min,加人去碱剂中和)一水洗(60℃ ×20 min,加人低温皂洗剂SPF)一水洗(60℃ ×20 min)一水洗(40℃ ×20 min)

2 染色效果

2.1 色差

在染缸内随意抽取一个筒子,分五层对筒子纱的内、中、外层进行色差测试,以外层纱样为标样,结果见表1。

由表l可知,采用一浴法染色工艺,黑色和红色品种纱线内 中、外层色差值△E均小于1,灰卡评级色差均在4.5级以上,染色较为均匀。

由表l可知,采用一浴法染色工艺,黑色和红色品种纱线内 中、外层色差值△E均小于1,灰卡评级色差均在4.5级以上,染色较为均匀。

2.2 染色牢度

抽取黑色和红色品种纱进行色牢度测试(表2)。

由表2可知,采用一浴法工艺,深黑色和红色品种的皂洗、摩擦牢度均达3.5级以上,符合要求。

3 经济效益

看案例:本公司每月染纱产量大约150 t,其中深色筒子纱染色约20%,每月采用一浴法工艺生产的色纱为30 t。

(1)节水传统工艺染深色用水l3缸,而采用一浴法工艺用水仅9缸,节省31% 。一般工艺中每吨纱用水为109 t,水费按3 元/t计算,每月节约水费:

109×30×31%X 3=3 041.1元

(2)节电传统工艺染深色用时540 min,而一浴法工艺耗时280 min,比传统工艺节省260 min。染缸功率为110 kW/h,生产用电为0.6元/ (kW ·h),每月节约电费:

260/60×110×0.6×30=8 580元

(3)节汽传统工艺染1 t纱蒸汽用量为8~10 t,采用一浴法用蒸汽约为3 t,节省60% ~70%。每吨蒸汽价格为165 元/t,每月节约用汽:

6×165 X 30=29 700元

(4)助剂成本新工艺中低温练染通BHA,染色促进剂色地优FS和低温皂洗剂SPF的费用为 490元/ t纱;传统工艺中螯合剂、双氧水、双氧水稳定剂、渗透剂、净洗剂和烧碱费用为525元/ t纱。每月节约助剂成本:

(525—490)×30=1 050元

综合以上各项成本,每月节约成本总计为:

3 041.1+8 580+29 700+1 050=42 371.1元

来源:唐婷,任进和,贾青博