集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】引 言 真丝印花织物退 浆水洗不仅需要耗费大量的水和时间,还需使用较多助剂或提高处理温度,来加快水洗速度和改善水洗效果,是一个大量耗费资源、能源和时间的加工环节。在长时 间的高温水洗过程中,织物容易受到损伤,影响产品质量;大量助剂的使用也增加了污水处理的负荷。为了缩短退浆水洗的时间,降低水洗温度,节省能源,减少排 放,同时保持和提高真丝印花产品的质量,科研工作者相继研究了许多特殊的加工技术,其中超声波技术被认为是纺织品染整加工中具有很好应用前景的一种新工艺。

通常把频率在2×104 ~2×109Hz的声波叫超声波,超声波与电磁波相似,可以被聚集、反射和折射,但在传播时需要有弹性介质。超声波在传播过程中,能够引起弹性介质中粒子产生振动并沿传播方向传递能量,从而产生机械效应、热效应和声空化现象。

超声波在水洗中的作用主要来源于声空化作用。利用超声波声空化作用使黏附在纤维上的浆料表面张力降低,容易被水润湿膨化,加速浆膜从纤维表面脱离。声空化 作用还会引起弥散、乳化以及解聚等作用,使洗液中的浆料得以乳化,在水中的分散稳定性提高,有利于洗除浆料和浮色。超声波在织物表面上和织物交织点处起着 清洁作用,可有效改善织物的手感。

基于传统退浆方法的不足,本文在借鉴前人经验的基础上,研究超声波退浆工艺因素对真丝印花织物退浆水洗效果的影响,探索其作用机理,期望能够替代工艺复杂、污染大、能耗高的传统退浆水洗工艺。

1 实验部分

I.1 实验材料与药品

织物;真丝印花电力纺、真丝印花O2双绉。

药品:海藻酸钠、种子胶A9、小麦淀粉、净洗剂209(均为工业品);酸性红10B(杭州汇普化工仪器有限公司)。

1.2 主要仪器与设备

LE021006S型超声波水洗仪(杭州力鸿超声波科技有限公司),功率为0.33 w/cm2,频率为28 kHz);SHA-B型恒温震荡水浴锅(江苏太仓市实验设备厂),AB104一N电子分析天平(梅特勒一托利多仪器(上海)有限公司)。

1.3 实验方法

通过改变超声波退浆水洗工艺的超声波功率、时间和温度,比较3种常用糊料真丝印花织物在相同工艺条件下超声波水洗与常规水洗的退浆效果。

退浆率测试方法采用称重法。

1.3.1 超声波退浆水洗功率对退浆率的影响

退浆水洗工艺:209净洗剂1 g/L,30 s,常温,浴比1:100。通过改变超声波功率,额定功率300 W 的O、25 %、50 %、75 %、100 %,比较超声波退浆水洗功率对3种糊料真丝印花织物退浆率的影响。

1.3.2 超声波退浆水洗时间对退浆率的影响

退浆水洗工艺:209净洗剂1 g/L,常温,超声波功率300 W,浴比1:100,水洗时间分别为30、60、90、120 s,比较不同退浆水洗时间对3种糊料真丝印花织物退浆率的影响。

1.3.3 超声波退浆水洗温度对退浆率的影响

退浆水洗工艺:209净洗剂1 g/L,60 s,超声波功率300 W,浴比1:100,温度分别为常温、30、40、50℃,比较不同退浆水洗温度对3种糊料真丝印花织物退浆率的影响。

2 结果与讨论

2.1 超声波退浆水洗功率对真丝印花织物退浆率的影响

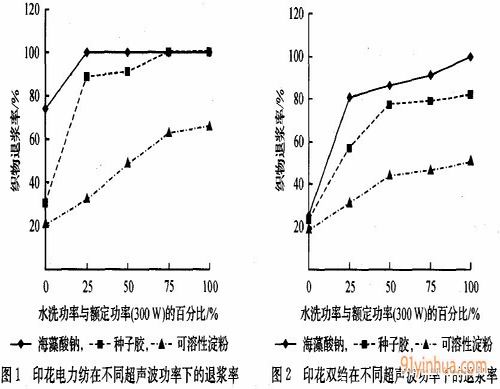

在以上1.3.1的退浆水洗工艺条件下,比较不同超声波功率对真丝印花织物电力纺与O2双绉退浆率的影响。结果见图1和图2。

由图1可见,对印花电力纺织物以海藻酸钠作为糊料时超声波水洗功率为额定功率300 W 的25% 即可达到100% 的退浆率;以种子胶作为糊料时超声波水洗功率为300 W 的75 即可达到100% 的退浆率;以可溶性淀粉作为印花糊料时超声波水洗最佳功率是300 w(100% )。图2可见,印花双绉织物超声波水洗最佳功率是300 W(100% ),总体趋势是印花织物的退浆率随超声波水洗功率的增大而上升。为便于横向比较,以下实验均采用超声波功率300 w(100% )。与此同时,超声波退浆水洗后真丝印花织物手感柔软,有效提升了真丝印花织物的附加值。

因为超声波的声空化作用,能加速浆料膨化、使其更易于与织物脱离,从而优于常规水洗效果。随着超声波功率的增大,超声波的功率密度越高,空化效果越强,其清洗效果越好,清洗速度越快,退浆率上升。

2.2 退浆水洗时间对退浆率的影响

加超声波退浆水洗,并与常规工艺条件下退浆水洗作比较,退浆水洗处理不同的时间后取出(其工艺条件详见1.3.2),洗净烘干,测定其退浆率。研究3种糊料真丝印花织物其退浆水洗时间对退浆率的影响,结果见图3~ 图5。

由图1可见,对印花电力纺织物以海藻酸钠作为糊料时超声波水洗功率为额定功率300 W 的25% 即可达到100% 的退浆率;以种子胶作为糊料时超声波水洗功率为300 W 的75 即可达到100% 的退浆率;以可溶性淀粉作为印花糊料时超声波水洗最佳功率是300 w(100% )。图2可见,印花双绉织物超声波水洗最佳功率是300 W(100% ),总体趋势是印花织物的退浆率随超声波水洗功率的增大而上升。为便于横向比较,以下实验均采用超声波功率300 w(100% )。与此同时,超声波退浆水洗后真丝印花织物手感柔软,有效提升了真丝印花织物的附加值。

因为超声波的声空化作用,能加速浆料膨化、使其更易于与织物脱离,从而优于常规水洗效果。随着超声波功率的增大,超声波的功率密度越高,空化效果越强,其清洗效果越好,清洗速度越快,退浆率上升。

2.2 退浆水洗时间对退浆率的影响

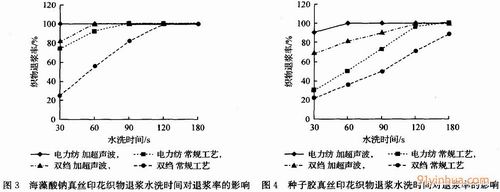

加超声波退浆水洗,并与常规工艺条件下退浆水洗作比较,退浆水洗处理不同的时间后取出(其工艺条件详见1.3.2),洗净烘干,测定其退浆率。研究3种糊料真丝印花织物其退浆水洗时间对退浆率的影响,结果见图3~ 图5。

从图3可以看出,印花电力纺退浆水洗时,以海藻酸钠作糊料的印花织物若要达到100% 退浆率,常规水洗需要90 S,超声波水洗只需30 S,时间缩短了2/3。图4可见,以种子胶作糊料的印花织物达到100 %退浆率,常规水洗需要180 S,超声波水洗只需60 S,时间缩短了2/3。图5可见,以可溶性淀粉作糊料的印花织物,超声波水洗120 S退浆率即可达到100% ,是此时常规水洗退浆率 (<50 %)的2倍多。

印花双绉退浆水洗时,以海藻酸钠作糊料的印花织物若要达到100% 的退浆率,常规水洗需要120 s,超声波水洗只需60 S,时间缩短了一半。以种子胶作糊料的印花织物,超声波水洗120 S退浆率达到100 %,比常规水洗省时至少1/3。以可溶性淀粉作糊料的印花织物,超声波水洗180 S退浆率达到100 %,是此时常规水洗退浆率的2倍。

比较3种糊料两种面料印花织物的退浆水洗,其结果显示:超声波水洗比常规水洗至少省时1/3。超声波水洗能有效提高水洗效率,通过缩短水洗时间,达到节省能源的目的。而且,超声波退浆水洗后的织物手感柔软。

2.3 不同退浆水洗温度对退浆率的影响比较

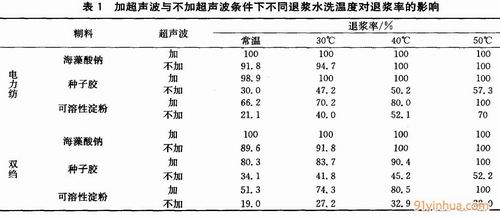

选择不同处理温度:常温、3O、40、50℃(其它条件详见1.3.3),3种糊料印花织物在加超声波与常规条件下进行退浆水洗,结果见表1。

从表l可以看出,以海藻酸钠作糊料的印花电力纺,退浆率若要达到100% ,在超声波条件下常温即可,而常规水洗则需要升温到4O℃;以种子胶作糊料的印花电力纺在超声波30℃条件下退浆率可达100 %,而常规水洗升温到5O℃退浆率仍为57.3 ;以可溶性淀粉作糊料的印花电力纺,在超声波50℃条件下退浆率可达100 %,常规水洗50℃退浆率仅70% (在超声波30℃条件下即可达到退浆率7O% )。印花双绉退浆水洗与印花电力纺情况类似,在此不作重复分析。

实验证明,超声波退浆水洗在较低水洗温度下就能达到高温常规水洗的效果,对种子胶和可溶性淀粉两种糊料印花织物退浆水洗的效果尤为突出,通过降低水洗温度,还可达到节能的目的。

2.4 显微镜观察超声波退浆水洗效果

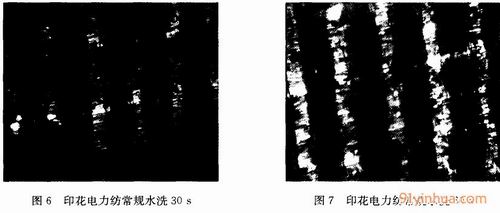

为更清晰地观察超声波退浆水洗的脱糊效果,借助显微镜观察水洗后的印花织物,其电镜照片见图6~图9。

从表l可以看出,以海藻酸钠作糊料的印花电力纺,退浆率若要达到100% ,在超声波条件下常温即可,而常规水洗则需要升温到4O℃;以种子胶作糊料的印花电力纺在超声波30℃条件下退浆率可达100 %,而常规水洗升温到5O℃退浆率仍为57.3 ;以可溶性淀粉作糊料的印花电力纺,在超声波50℃条件下退浆率可达100 %,常规水洗50℃退浆率仅70% (在超声波30℃条件下即可达到退浆率7O% )。印花双绉退浆水洗与印花电力纺情况类似,在此不作重复分析。

实验证明,超声波退浆水洗在较低水洗温度下就能达到高温常规水洗的效果,对种子胶和可溶性淀粉两种糊料印花织物退浆水洗的效果尤为突出,通过降低水洗温度,还可达到节能的目的。

2.4 显微镜观察超声波退浆水洗效果

为更清晰地观察超声波退浆水洗的脱糊效果,借助显微镜观察水洗后的印花织物,其电镜照片见图6~图

来源:蔡英 陈溶