集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

3.2.2碱减量工艺流程:

该围巾碱减量采用浸轧烘燥连续式加工法, 织物浸轧前经过精练和定型,在浸轧时吸液才会均匀。其工艺流程:浸轧-辊筒烘燥-水洗-酸中和-热水洗-水洗-辊筒烘燥

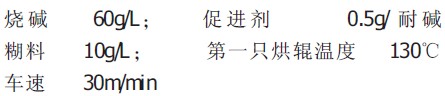

3.2.3碱减量工艺条件:

由于该围巾采用细旦丝, 故减量率不能太高,控制在8%左右,同时该围巾本身比较薄,减量率过高,不但浪费原材料,而且容易在后加工各环节中引起散边。总结原因有:首先减量加工后经纬线纤维变细,更加容易位移,增加了散边的程度;其次,减量后经纬线受到损伤,而边上的损伤大于织物中间部分,边线容易磨断,又加剧了散边;第三,较长的减量时间,又有烧碱的作用,织物在烧碱溶液中很容易滑丝,从而造成减量后散边严重化。该围巾碱减量工艺条件:

3.3印花

优美的花型图案可以提高围巾的艺术价值。

3.3.1印花工艺流程: 配制色浆-印花-烘燥-蒸化-水洗-还原清洗-水洗-烘燥-拉幅定型。

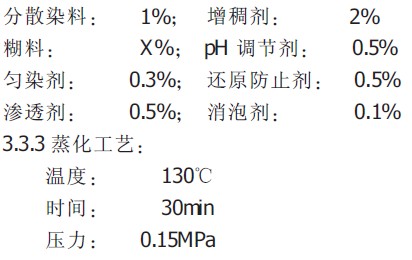

涤纶织物一般采用分散染料印花,可以得到鲜艳的色泽、柔软的手感及优良的色牢度。该围巾印花用手工台板印花A(选择渗透性好的糊料和增稠剂A并在色浆中加入渗透剂使围巾的正反面得色一致; 采取高温高压130度饱和蒸气汽蒸, 使色泽更饱满,手感更柔软。拉幅定型时可以浸轧有机硅柔软剂,使围巾的手感更加滑爽蓬松。

3.3.2印化浆配方:

4轧皱

4.1机械轧皱

将整匹布用轧皱机器进行轧制,按要求的轧纹生产。其特点是褶皱规则、整齐。本文中的围巾纬向条状印花,条、条与条间距均为2cm与印花条45度角轧皱, 印花条纹与轧皱条纹交叉产生丰满、立体美感(见图3)。

4.2手工扎皱

先用手工按花纹要求进行折叠并用绳固定,然后蒸化定形。蒸化温度180-200度。时间按扎皱纹的深浅和面料厚薄进行调整。