集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

2.1.2 固含量和产率

本实验为更好地体现交联单体的作用,采用HEA和HP两种单体,改变各单体的用量,分别在各粘合剂的壳层反应阶段加入,得到一系列粘合剂,比较不同交联单体种类及用量对粘合剂乳液固含量及产率的影响。各乳液粘合剂的固含量以及产率见表2所示。

从表1数据可以得出,加入交联单体的乳液粘合剂的固含量和产率都比较高,说明所选择的新型交联单体共聚性能较好,对聚合反应没有明显的负面影响。

2.1.3 乳液稳定性能表征

在实际生产中,粘合剂一般都会存放较长时间,因此粘合剂要具有一定的稳定性,这样才能符合实际生产的需要。本实验通过测试乳液黏度、粒径、离心稳定性进行表征。

(1)乳液黏度

乳液粘合剂的黏度检测结果如表3所示。

从表3可以看出,交联单体HEA的用量从2·5%增加到7·5%,其乳液粘合剂的黏度变化不大。而采用HPA时,粘合剂乳液黏度的变化规律有所不同,当HPA用量低于5·0%时,其乳液粘合剂的黏度较小,而其用量增至7·5%时,其乳液黏合剂的黏度大幅增加。其原因可能在于HPA的反应活性比HEA高,当HPA加入量达到一定值以上,壳层单体聚合反应过程中可能发生分子间交联,增加了乳胶粒子相互间的作用强度,因此使乳液粘合剂的黏度明显增加。No.7~No.9为工业用的商品粘合剂。不同种类的商品粘合剂,其黏度差别较大,但应用效果相近。说明在保证乳液稳定性能的前提下,乳液黏度对粘合剂最终使用性能可能没有明显影响。

(2)乳液粒径

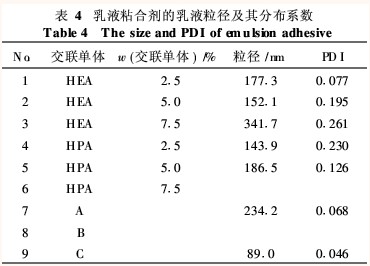

乳液粒子的粒径与粒径分布检测结果见表4。

表4数据表明,在壳层单体中加入同一种交联单体,随着其用量的不断增加,其乳液粘合剂的粒径及其分布均逐渐增大。可能是由于交联单体中交联基团的活性比较高,与硬单体同时加入的交联单体部分发生反应,使乳液粒子之间先形成了交联,故当交联剂的用量增大时,粒径逐渐变大。在样品No.4~No.6中,加入的交联单体为HPA。其中No.6样品由于黏度较大,无法准确测得其乳液粒径。从表中数据可以看出,在交联单体用量低于5%时,含HPA的乳液粘合剂的粒径与含HEA的粒径相差不大,而且同样增加交联单体用量时,其乳液粘合剂的粒径有上升的趋势。样品No.7~No.9为工业用粘合剂。No.8样品由于其黏度较大,无法准确测得其乳液的粒径。

此外,实验中还根据国家标准对粘合剂在应用过程中甲醛释放量进行了测定,结果均为0,其原因为本研究中合成的粘合剂未添加甲醛类物质,反应过程中没有甲醛释放。

2.2 乳液透射电镜(TEM)观察

为验证本实验制得的粘合剂是核壳乳液结构的粘合剂,通过透射电子显微镜观察乳液粒子结构形态,所拍摄的TEM照片如图1、图2所示。

图1的样品为在壳层单体中没有加入软单体BA。从图1(a)中可以明显看出,乳液粒子粒径较大,在200nm左右。同时在同一个粒子的核层中包含了多个核层粒子,并且乳液粒子的大小不均匀。而从图1(b)中看到的是,其乳液粒子粒径很小,很多粒子粒径在50nm左右,而且乳液粒子分布密集,但是这些粒子只能看到是明显的白色形态,不能很清楚地分辨其壳层,说明在这个样品中壳层单体未能完全包覆小颗粒的核层乳液粒子。

图2的样品在制备的过程中壳层加入的单体中含有软单体丙烯酸正丁酯。从图2(a)中可以看出乳液粒子的大小不一,

其乳液粒子的粒径在50~100nm之间。同时粒子分布密集,而且可以清楚地看到乳液粒子明显的核壳结构。从图2(b)中可以看出,其乳液粒子粒径较大,均在100nm左右,具有明显的核壳结构。