集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】有机颜料广泛应用在油墨、涂料、橡胶、塑料、合成纤维等领域中,是以芳香环为骨架的非极性分子堆积而成的结晶体。合成之初以微细粒子(一般粒度为0。01~0。1μm)沉积下来,而生成的原生粒子具有高表面能,彼此间具有强烈的吸引力,将进一步形成聚集体,使粒子粒度达上百微米。在实际应用中,为了发挥有机颜料在着色强度、鲜艳度、遮盖力等方面的优势,必须采取物理或化学方法进行有效细化分散,制成超细颜料分散体系。超细颜料粒径小,比表面积和表面能都很大,在介质中易发生团聚而使颗粒重新变大。因此,如何使超细颜料分散体系保持稳定,一直是国内外众多专家学者的热门话题之一。[1-3]

根据分散介质的不同,超细有机颜料分散体系可分为水性体系(以水为介质)和非水性体系(以有机溶剂为介质)。由于有机溶剂污染空气,影响环境及人类健康,因此非水性体系的使用受到一定限制。水性颜料分散体系则克服了上述缺点,已广泛应用于建筑、汽车、印刷、家用器具、机械设备等各个领域。当然,以水为介质时,也有很多问题需要解决,其中最突出的是有机颜料粒子表面极性低,亲水性弱,不易在水性体系中保持稳定分散状态。[4-6]在分散体系中添加能为超细颜料粒子表面提供有效斥力的分散剂,是控制超细有机颜料在水性体系中稳定分散的主要方法。[7]本文采用不同的阴离子表面活性剂作为分散剂。首先,用M-110EHI型高压高剪切微流喷射粉碎机制备阴离子型超细有机颜料水性分散体系,然后对影响颜料粒径、分散体系稳定性能的各种因素加以分析,用所制得的超细有机颜料对纯棉织物进行染色,并与常规颜料的染色效果进行对比。

1·实验

1。1材料与仪器

织物:纯棉针织布(120g/m2)(山东胶南心和纺织公司)。

药品:有机颜料(C。I。颜料红22)(无锡新光化工厂),阳离子改性剂MY-E、粘合剂FB(青岛海怡公司),阴离子表面活性剂亚甲基二萘磺酸钠(NNO)、十二烷基硫酸钠(SDS)、十二烷基苯磺酸钠(DBS)均为工业品(上海天坛助剂有限公司)。

设备:M-110EHI高压高剪切微流喷射粉碎机(AmericanMicrofluidicsCorp。),HAIERBCD-130E电冰箱(青岛海尔),101A-3B烘箱(上海实验仪器厂),ULTRATURRAXT18BASIC分散机、IKARW20。N搅拌机(广州IKA),AB204-N分析天平(梅特勒),Y571L型摩擦牢度试验仪、SW-2型耐洗色牢度机(莱州),Mastersizer粒度分析仪(英国MALVERN公司),BROOKFIELDDV-IIIULTRA粘度计,XRITE-8400测色仪。

1。2超细有机颜料水性分散体系的制备

称取一定质量表面活性剂置于去离子水中,搅拌使之完全溶解,搅拌过程中逐渐加入0。01%消泡剂。称取有机颜料5%(对分散体系总质量),加入上述表面活性剂溶液中,以600r/min搅拌颜料体系30min。搅拌后分散液进一步经ULTRATURRAXT18BASIC分散机以10000r/min分散30min。分散后体系经200目筛网过滤,除去较大粒径颜料粒子,然后置于M-110EHI高压高剪切微流喷射粉碎机中,在2×106Pa下粉碎15~35次,使颜料粒子充分细化分散。

1。3颜料分散体系染色

纯棉针织物首先经阳离子改性剂MY-E进行阳离子改性,改性剂用量为5%(owf),浴比30∶1,于80℃下处理30min。充分洗涤后,进行颜料染色实验。称取一定质量颜料分散体,在20∶1的浴比下,对阳离子改性后的织物进行染色。首先,常温染色10min,然后逐渐升温至70℃,继续染色20min,再加入10g/L粘合剂并保温15min。染色完成后的织物经水洗、烘干。

1。4测试

颜料粒径、Zeta电位:将粉碎后的颜料分散体系稀释100倍,置于比色皿中,使用Mastersizer粒度分析仪测定粉碎后有机颜料的平均粒径及颜料粒子表面Zeta电位;颜料分散体系粘度:经过分散后的颜料体系静置2h后,使用BROOKFIELDDV-IIIULTRA粘度计测定25℃下颜料分散体系的粘度;颜料分散体系稳定性[8]:颜料体系经充分分散后密封,先将其放入60℃烘箱中,恒温12h后放入冰箱中,-15℃冷冻12h,如此反复循环8次。分别测定温度变化前后有机颜料的平均粒径,以平均粒径的变化大小表征体系稳定性的高低;织物染色深度:染色后的织物用XRITE-8400测色仪在CIELab测色系统下(D65光源,10°视角)测试K/S值,K/S值越大,表示染色深度越深;色牢度:摩擦牢度按GB/T3920-1997测试、水洗牢度按GB/T3921。3-1997测试。

2·结果与讨论

2。1颜料粒径的影响因素

2。1。1粉碎次数

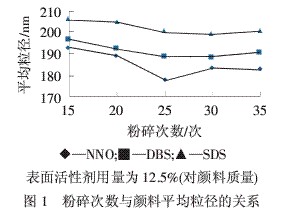

从图1可以看出,颜料粒径随着粉碎次数的增加而减小,但超过25次后,颜料粒子的平均粒径不再减小甚至有可能变大。原因是:设备及分散剂的分散能力在粉碎至25次时达到了极限,不能将有机颜料粉碎成更小的颗粒,再增加粉碎次数,对减小颜料粒径已不起作用。此外,NNO对于降低颜料粒径最有效,可在相同的粉碎次数下获得更小的颗粒,而SDS降低颜料粒径的效果最差。