集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】1前言

涂料染色其工艺简单、色泽鲜艳、流程较短,且对设备的要求不是太高。涂料色浆色谱齐全,有良好的升华牢度和耐日晒牢度,它具有活性染料不能比拟的。套绚丽的荧光色谱。涂料染色对纤维的适应性强,重演性比较好,色相稳定,可适合棉纤维及其混纺或交织物的染色,同时可以获得风格独特、新颖时尚的面料效果。

涂料染色的又一大特点,它非常符合当前生态染整、节能减排的理念,具有节省能源、对环境污染小的特点,它又是一项兼顾清洁生产、节约能源和原材料的创新技术。其中国家经贸委曾将涂料染色技术列为重点行业生产技术导向性目录中,做为新技术去研究和发展。

近几年,随着市场对涂料染色产品风格的需求,染整行业及其相关服装行业对涂料染色的品种开发工作的重视,涂料染色的轧染、浸染以及成衣染技术得到进一步提高,为拓展纺织服装市场的发展起到一定的作用。不过对于针织面料来说,与常规的涂料浸轧染色工艺比较存在着较大的不同,在溢流染色设备上进行批量生产同时存在着一些生产实践上问题和困难。由于针织面料的结构特殊,经过涂料染色后,容易出现色花、折痕以及布面表面摩擦痕;依然存在着摩擦牢度(干、湿摩擦和刷洗摩擦)较差等不足之处。

而笔者和一些针织染整企业的技术工作者们,共同开发和生产了棉针织面料涂料染色,诸如:中深色涂料染色、荧光涂料染色等。本文主要对涂料浸染工艺进行一些工艺试验和生产实践中的问题及和解决方法进行了探讨。

2涂料染色机理

涂料是由颜料、分散剂和润湿剂组成的浆状物,其不溶解于水,对纤维没有亲和力,按照常规染料的染色条件是不能进行染色的。一般来说,涂料被分散成1微米大小的微粒子,吸附着于纤维表面,不同于染料的分子扩散进入纤维的内层的。近年来,涂料生产企业不断探索开发了适合涂料染色用的超细颗粒的涂料,颗粒的细度为0.1~0.3微米,其具有较强的阴离子性,能在水中获得良好的分散和润湿。

涂料浸染的机理是,在织物染色前通过一种特殊的改性处理,使织物表面带阳电荷,由于涂料分散体带阴电荷,使涂料吸附到纤维上去,再通过粘合剂或特殊的树脂进行固化,使涂料在纤维上获得良好的牢度。而涂料轧染是通过涂料物理性地附着在纤维表面,通过使用粘合剂的树脂成分来帮助涂料在纤维表面的固着,达到一定的染色牢度。但是,由于受粘合剂中所含的树脂的影响,有手感变硬的问题,通常在针织面料上很少使用。

3工艺试验

3.1材料及仪器

3.1.1织物:全棉汗布、全棉毛圈布

3.1.2助剂:分散剂IS(拓纳)、平平加O,阳离子改性剂A、B,自交链低温粘合剂AH-2(合肥低温粘合剂厂),柔软型粘合剂CS-278(上海长盛),水性聚氨酯树脂USV(拓纳),染色涂料色浆(上海劳安涂料有限公司)。

3.1-3仪器:常温振荡染样机(瑞比)、标准牢度皂洗仪器、Y571B型耐摩擦色牢度仪、电子测色仪(Datacolor SF600 PLUS-CT)。

3.2试验要求

3.2.1试验工艺流程

前处理练漂——除毛酵素——阳离子剂化处理——水洗——涂料染色——水洗——固着——脱水——烘干——定型

3.2.2针织布前处理要求

由于棉针织布胚布卜存在大量的油剂、棉壳和杂质等,必须采用常规的前处理练漂工艺,充分去除杂质,保持织物良好的润湿性和渗透性,毛效良好(试验织物控制在8—10cm/30分钟)。为了提高和改善涂料对织物的吸附效果以及布面的光洁度,对前处理后的针织布进行除毛酵素抛光处理。

3.2.3阳离子化改性处理

阳离子化改性剂室温入染,调节PH值,升温速度在1-2℃/分钟,试验浴比在1:25.30,升温到60—70℃保温20~30分钟,常温水洗后,待涂料染色。

3.3.3涂料染色

染色试验阶段包括始染温度、升温速度和最终染色温度。始染温度一般控制在30~40℃,升温速度控制在1-2℃/分钟,试验染色温度在60—70℃,保温时间在20—30分钟。

3.3测试

3.3.1牢度测试

皂洗牢度测试按GB/T420-90标准测试,摩擦色牢度测试按GB/T3920—1997《纺织品耐摩擦色牢度实验方法》标准。

3.3.2染色后织物的K/S值和褪色率测试

染色后织物的刚S值在Datacolor SF600 PLUS-CT测色仪上测定,水洗后的褪色率%的计算方法:褪色率%=(1-水洗后的K/S值/水洗前的K/S值)×100,水洗方法以加入1g/l的洗衣粉,50℃洗涤30分钟,然后脱水烘干。

4试验结果和讨论

4.1涂料的选择

根据涂料浸染的特点,经过在纤维表面引入阳离子基团后,要求涂料具有较好的吸附性能和渗透性能,选择超细涂料色浆来解决改善颜色深度和染色牢度。通过我们实际应用表明,选择上海劳安涂料有限公司的A型染色涂料色浆和荧光涂料色浆,各方面的性能指标比较理想,其结果见表1。

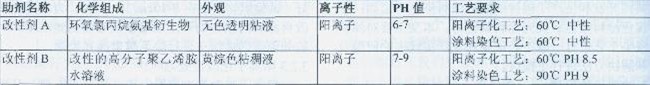

4.2阳离子改性剂的选用

根据有关文献报道,经过阳离子化改性后,使纤维素纤维表面不再带负电荷而带上一定数量的正电荷,呈阳离子性,能够很好地与涂料产生静电吸引力,涂料分子充分地吸附固着在纤维上。我们选用目前市面上两种分子结构不同的阳离子化改性剂,进行比较试验,结果见表2、3。

由表2看出,两种不同分子结构的改性剂,虽然结构不同和工艺条件有所不同,但对涂料染色的各项染色牢度性能差异变化不大;从得色浓度来看,改性剂B的染色浓度K/S值要略高于改性剂A;从工艺要求的角度来看,改性剂A的工艺控制难度比较小。

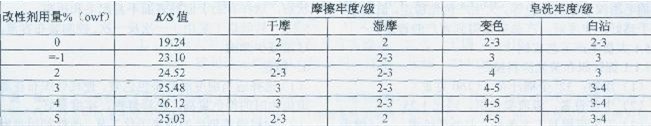

4.3阳离子改性剂用量对染色性能的影响

通过上述试验得出结果,我们选用改性剂A,将改性剂用量变化对涂料染色深度和牢度的影响进行比较试验,见表4。

由表4看出,随着改性剂A用量的增加,涂料染色织物的K/S值逐渐增大,在3-4%的范围内,阳离子化后织物与涂料之问的吸附力已经饱和,同时各项牢度指标亦有所提高。所以较适宜的改性剂用量为3.4%。

表1 超细染色涂料色浆在棉针织布上进行浸染的各项染色牢度

注:上述试验的配方:阳离子化改性剂4%、涂料色浆2%、 粘合剂30g/l、浴比为1:20

表2选用的两种分子结构不同的阳离子改性剂性能比较

表3 两种阳离子改性剂对涂料染色深度和牢度的比较

注:上述试验的配方:涂料色浆2%、粘合剂20g/l、浴比为1:20

表4阳离子改性剂A的用量对涂料染色深度和牢度的影响

注:上述试验的配方:涂料色浆艳蓝A302 2%、粘合剂20g/l、浴比为1:20

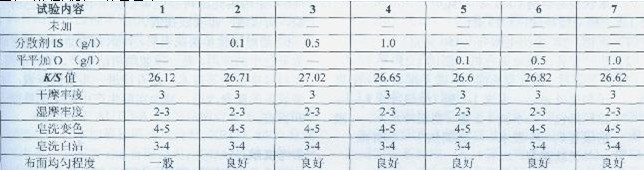

4.4分散剂对染色性能的影响

由于针织面料的结构及浸染设备的局限,考虑织物在湿态流转摩擦的状态下,降低溶液的表面张力,改善涂料颗粒的均匀扩散渗透,国外文献有报道,加入适量表面活性剂或分散剂,有助于织物对涂料的吸附和匀染的改善,我们选用分散剂Is和平平加0进行试验,结果见表5。

由表5可知,当在涂料染色中分别加入0.1g/l、0.5g/l、1.0 g/l的分散剂Is或者平平加O后,涂料的吸附深度有所变化,这可能是织物经过阳离子改性后,纤维的亲水性得到进一步改善,当一定量表面活性剂的加入,纤维再次润湿扩张,涂料与纤维的亲和力达到平衡点。从试验中认为:加入0.5g/l分散剂IS,对提高涂料染色的得色度和色花的改善有一定的作用。

表5 分散剂或表面活性剂对涂料染色深度和牢度的影响

注:上述试验的配方:改性剂A 4%、涂料色浆艳蓝A302 2%、粘合剂20g/l、浴比为1:20

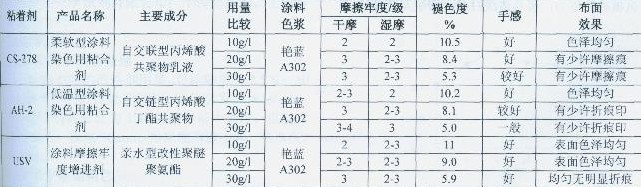

4.5不同粘着剂对涂料染色牢度的变化影响

粘着剂的作用在涂料浸染过程中起到的作用有别于涂料浸轧的,它主要利用纤维素纤维的亲合性,通过在设备运转时的摩擦张力,使粘合剂以自交联或直接和纤维间形成网状结构的表层薄膜,获得一定的摩擦牢度。我们分别选用几种不同结构的粘着剂,对涂料染色进行褪色程度的分析,还对手感以及布面效果等方面进行观察,结果见表6。

由表6表明,粘着剂在涂料染色的过程中起到的一定的粘附作用,有助于牢度的提高和改善,对比的三只粘着剂使用量在20—30g/l的时候,干湿摩擦牢度等级比较接近。从褪色程度的变化来看,自交联型丙烯酸共聚物结构的粘着剂,其褪色度要好于聚氨酯类的粘着剂,AH-2>cs278>usv;从手感效果来看,亲水性聚氨酯的效果最好,丙烯酸类粘合剂随着用量的增加牢度趋于稳定,但手感的柔软度会有所下降;从试验的布面效果来看,丙烯酸类粘合剂的效果要差于亲水性聚氨酯,容易出现摩擦痕等。

表6不同结构的粘着剂对涂料染色褪色度和染色性能的比较

注:上述试验的配方:涂料色浆2%、室温加入粘合剂,运转5~10分钟,浴比为1:20

5生产实践

通过一系列的涂料浸染工艺优化试验,积累了批量生产的一些经验,先后在浙江泛太平洋针织染整有限公司、马鞍山海狮针织服饰有限公司等单位,进行批量生产了涤/棉、棉针织布荧光涂料染色,全棉毛圈深色涂料染色等。大生产色光稳定,缸差小,手感好,牢度好,产品质量得到客户的肯定。

5.1大货生产工艺实例

5.1.1棉针织布荧光涂料染色

(1)织物:32s全棉汗布(160克重)

(2)生产设备:溢流染色机,浴比1:25

(3)工艺流程及工艺条件:前处理练漂——(除毛酵素)——阳离子剂化处理(60℃/20min)——水洗1-2遍(室温冷水)——涂料染色(60℃/20min)——水洗1~2遍(室温冷水)——浸泡固着剂(室温)——脱水——烘干——定型

(4)工艺配方:

阳离子化改性剂 4%

荧光涂料色浆 x%

防皱剂 1g/l

柔软型粘合剂CS一278 25g/l

5.1.2全棉毛圈布深色涂料染色

(1)织物:18s全棉毛圈布(450克重)

(2)生产设备:溢流染色机,浴比1:25

(3)工艺流程:前处理练漂——除毛酵素——阳离子剂化处理——水洗1~2遍(室温冷水)——涂料染色——水洗1~2遍(室温冷水)——浸泡圄着剂——脱水——转筒烘干——开幅——柔软定型

(4)工艺配方:

阳离子化改性剂 4%

超细染色涂料色浆 x%

分散剂IS 0.5g/l

亲水性聚氨酯粘着剂30 g/l

5.2生产过程中注意事项

5.2.1 阳离子化处理后,一定要充分水洗呈中性,这样有助于涂料染色的得色深度.

5.2.2涂料染色过程中,如果升温速度太快会影响染色的均匀性,会导致色花等疵病。

5.2.3浴比控制在1:30,浴比太小,会增加织物与机械的摩擦力,极易造成白条、褶皱及色花等。

5.2.4溢流染色机转速和喷嘴压力要调节到较慢的状态,这样有助于面料表面不易起毛和折痕。

5.2.5转筒烘干采用正一次反一次,控制装布容量,尽量减少摩擦。

6.结论

(1)选择适当细度涂料染色色浆,使棉针织布在溢流染色时的得色量高,色泽鲜艳,牢度良好。

(2)涂料溢流染色的阳离子化工艺,改性剂用量为3-4%,温度60℃,时间20min,升温不宜过快。

(3)在涂料溢流染色工艺中,加入分散剂0.5~1.Og/l,可以改善涂料染色织物的K/S值,同时染色后,加入适当的粘着剂,摩擦牢度也有所提高。

(4)由于针织面料组织结构的特殊性,要求织物在湿态下提高湿折皱回复角,因此加入水性聚氨酯类的粘着剂,建议用量为20—30g/l,这样可以改善因为在溢流染色机过程中,相互摩擦拉伸而引起的折痕和摩擦印,另外染色牢度也得到了保证。

(5)采用荧光涂料染色可以弥补棉活性染色的空缺,可以进一步实践探索。

(6)通过试验和实践表明,针织布的涂料染色在溢流染色中的应用,是一项兼顾清洁生产、节约能源、面料风格创新等技术,还有待进一步实践探索,完善设备的配套改造,减少实际生产中产生的摩擦印和折痕。

来源: 印染在线 作者:李 峻 江苏省纺织工程学会印染专业委员会