集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

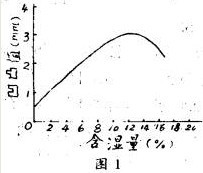

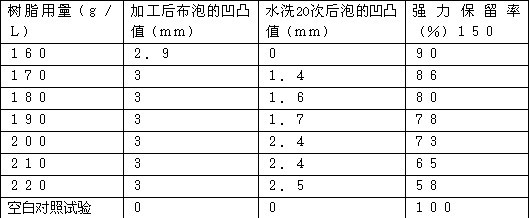

【集萃网观察】1.前言 近年来,随市场变化,纯棉产品越来越深受广大消费者的喜爱,特别是纯棉轧泡产品,手感膨松,柔软丰满,泡形轮廓清晰、立体感强,而且吸汗透气无静电等优点,是夏季服用的理想面料。但长期以来防碱树脂泡泡纱一直是采用辊筒或圆网印防碱树脂工艺生产。这样不仅设备上带来一定的局限,而且成本较高。我们采用树脂与机械预缩轧泡整理相结合的方法,成功的生产出了令人满意的纯棉耐久泡泡纱产品。 2.轧泡机理 要使纯棉轧泡产品具有耐久性,必须在轧泡前浸轧树脂。在树脂与纤维未交联反应前,经过机械预缩与热收缩相结合,使棉织物变形起泡。然后经松式焙烘,使树脂与纤维充分发生交联反应,从而使织物获得耐久的泡形。 3.工艺参数的确定 3.1.工艺流程、织物及主要设备、整理剂: 3.1.1.工艺流程:印花半成品→浸轧树脂→预烘→预缩轧泡→松式焙烘→成品3.1.2.织物:30×30 68×68 50"纯棉印花布。 3.1.3.设备:树脂三单元、马特EVA-SET MKⅢ-180型预缩轧泡机.STORK长环焙烘机 3.1.4.整理剂:SOP-1超低甲醛树脂、氯化镁、柠檬酸、JFC渗透剂、有机硅油CGF。 3.2.轧泡工艺参数优选: 3.2.1.织物含湿量: 织物含湿量是影响收缩轧泡的重要因素。这是因为棉纤维在含湿状态下可塑性变大,在干燥状态下可塑性则很小,所以在湿态下棉纤维易起泡变形。 试验条件:车速:15m/min.压力:35bar.温度210℃起泡效果用凹凸值(用卡尺测出)表示,试验结果见图1 结果分析:由图1可以看出,轧泡凹凸值随含湿量增加而上升。但当含湿量增加到一定值后,凹凸值反而下降。其原因是织物含湿较高,蒸发水份消耗部份热能,在承压辊筒与胶毯之间热定形不足,织物在出胶毯后被拉伸造成的。含湿量在12%时,泡的凹凸效果最好。 3.2.2.轧泡辊筒压力: 试验条件:车速15m/min.温度210℃.含湿量:12%轧泡辊筒压力变化对轧泡凹凸值的影响,见图2 结果分析:由图2可以看出随压力的增加凹凸值逐渐上升。这是因为压力越大,织物与胶毯表面之间的摩擦力就越大,相对滑移就小,织物的缩率大,泡的凹凸效果就好。反之,凹凸值就低。但是在压力继续增加时,织物泡形凹凸达到一定值不会继续增加,而只会增加设备负荷,降低胶毯使用寿命。由图可以看出压力在35bar以后凹凸值不再变化。 3.3.车速和轧辊温度: 车速慢,有利于织物烘干,使织物预缩轧泡后不易被拉开。同样轧辊温度高,有利于织物定形,因此车速慢,温度高,都有利于轧泡凹凸效果的提高。经生产实践,考虑到能耗和效率,车速选为17m/min、温度选为210℃。3.4.胶毯:胶毯是收缩轧泡机的关键部件,其胶毯厚度、老化都影响轧泡的凹凸效果。胶毯在使用过程中逐渐老化,弹性降低,泡的凹凸值就低。因此,在使用过程中,应及时磨胶毯,除去老化层,以保持胶毯应有的弹性。 3.5.树脂用量及焙烘条件的确定: 以上讨论了收缩轧泡机对轧泡凹凸效果的影响。而轧泡织物的耐洗性是由树脂用量及焙烘条件决定的。下面分别讨论一下树脂用量、焙烘条件对耐洗性的影响。 3.5.1.树脂用量的优选: 试验流程及工艺条件:浸轧树脂(一浸一轧、轧余率70%)→预烘(80—90℃)→预缩轧泡→长环焙烘→成品 树脂用量对技术指标的影响见表1。 由表1可以看出SOP-1用量在200g/L时,水洗20次后,泡的凹凸值在2.4mm,效果比较理想。用量过高成本高,而且强力下降严重。因此树脂用量选为200g/L为宜。 3.5.2.焙烘条件的优选: 试验条件及工艺流程同上,树脂用量为200g/L,变化焙烘条件对技术指标的影响见表2。 由表2可以看出温度160℃、时间3min时,水洗20次后泡的凹凸值为2.4mm,强力保留76%。温度再高、时间再长,耐洗性好,但降强严重。因此焙烘温度定为160℃,焙烘时间定为3min为宜。 4.生产工艺流程及工艺参数 4.1.工艺流程: 上树脂(一浸一轧,轧液率70%)→烘干AJP3(80~90℃)→预缩轧泡→长环焙烘(160℃ 3’) 4.2.树脂配方: SOP-1 200g MgCl2 12g 柠檬酸 1g JFC 2g CGF 6g 水 x 4.3.轧泡机工艺参数 含湿量:12%.轧泡辊筒压力:36bor 车速:17m/min.辊筒温度:210℃ 经生产取样测试: 耐水洗>25次 强力保留率:70% 甲醛含量:≤250ppm 5.结论 我厂自96年1-6月份共生产纯棉耐久轧泡布68万米,实现产值489万元。成本适中,经济效益明显,使低档品种高档化,市场潜力较大。经生产证明工艺合理,质量稳定,该产品很有推广价值。

来源: 印染在线 潍坊第二印染厂 姜兆胜 王维民