集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】毛巾产品的全幅印花,又称全刮底印花。其正面为布满巾底的图案,反面则是洁白的毛圈。印花色浆大多采用活性染料,也有涂料印花及活性与涂料混合印花。近年国内不少厂家都看好了全刮底印花产品的市场,纷纷开发生产,取得了可喜的经济效益。但由于各厂条件不一,装备不同,工艺操作上的差异,反映出产品质量高低不一,差距甚大。从产品买价上看,高品质的产品买价为4.20-4.50元/两纱,低水平的产品买价只有2.50—2.60元/两纱,价格上下差异60—70%左右,从产品质量上看,按中纺家协关于《全刮底印花毛巾质量标准补充暂行草案》标准执行,有的厂家质量指标高达90—95%,而有的厂家产品质量只有40—45%,甚至有的厂家质量还不过30%,如此大的差距,给企业带来的经济效益也不尽相同。如何提高全刮底印花毛巾实物水平,如何使我们的产品由初加工,低档次,向深加工,高品质方向发展,上水平、上档次、上深度,真正的摆脱低水平、低价格产品国内市场“窝里斗”,跨出国门,参予国际市场大循环,仍是我们企业实实在在地提高经济效益与市场竞争的重要举措。我厂从1978年就开始了全幅毛巾的试制工作,期间经历了从手工印花发展为机械印花;从单条的印花、烘燥、气蒸工艺发展为连匹印花、烘燥、气蒸;从简陋的翻筒后处理发展为先进的连续式高效平洗机后处理等过程.为此对全幅毛巾印花在生产过程中各项主要技术指标的确定及相关的影响因素作了研究和探讨,完善和发展了全幅印花毛巾的工艺技术。本文就将生产实践中的一些体会加以叙述。

1 试验部分

1.1材料及主要设备

1.1.1试验材料

纯棉毛经纱21s 纱

纯棉地经纱21s纱

纯棉纬 纱21s纱

毛圈比1﹕6.0~6.2,320g/m2双面毛巾布

1.1.2主要设备

Kc7A-I印花机 台湾奇正印染机械

辊床式汽蒸机

SXM-1800型自动平幅水洗机 无锡华盛印染机械厂

悬挂式长环热风烘燥机

1.2印坯前处理

1.2.1工艺流程

毛巾坯布→缝接→入缸→退煮→水洗→漂白→水洗→出缸→甩干烘燥

1.2.2工艺条件

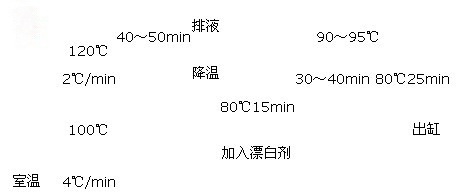

煮漂工艺条件如工艺曲线所示,每缸毛巾坯布200kg,溶液2000L,浴比1﹕10。

加入煮练剂

1.2.3工艺处方

(1)退煮工艺(o.m.f),%

NaOH 18

WF~8810高温耐碱精练剂 1.4

(2)漂洗增白剂(omf),%

H2O2 1.8

WF-8807氧漂稳定剂 1.0

WF-8808螯合分散剂 0.5

WF-8810高温耐碱精练剂 0.4

1.2.4检测方法/质量评价

(1)润湿性:测毛效,悬垂法,30min内液体的升高度

(2)白度:ZBD型白度仪

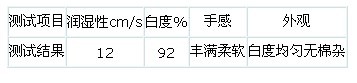

(3)质量测试结果

1.2.5注意事项

(1)各种助剂要严格称量,保证每缸布用量一致。

(2)工艺条件要严格控制,每缸布工艺检查三次,并有详细记录,便于改进。

(3)在生产过程中各工序严禁半制品拖地,使用的运输工具要干净整洁。

1.3印花工艺

全幅印花工艺与常规印花工艺相比较,其区别在于最后一套的网框是进行全刮底印花,且刮印次数是二刮4次,其工艺流程大致为:准备→印花→烘燥→汽蒸→平洗→烘燥。

1.3.1原糊调制

平网印花时,色浆盛放在平网上,受到刮刀压力时才透过筛网印到织物上,因此要求色浆具有一定的流变性、透网性及良好的稳定性。好的糊料在印制时能保持块面均匀、轮廓清晰、线条精细的效果,特别是全幅印花毛巾,更要求具有良好的水溶性、较高的制糊率及良好的刮印性。经各种糊料综合试验,中性海藻酸钠因其价格适中、性质稳定和各项性能优良,而成为我厂印花用糊料之首选。

原糊处方,g/L

海藻酸钠 45

防染盐S 8

磷酸三钠 1

六偏磷酸钠 1.5

水 x

pH值 7.5~8

打浆时间 4h

打浆温度 常温

夏天由于海藻酸钠易变质打浆要少打,随用随打以防色浆变质.

1.3.2染料选择

全幅印花工艺可采用活性染料直接印花、涂料直接印花、活性与涂料共同印花等工艺。在毛巾织物上,大多采用活性染料。考虑到活性染料印制的织物在后处理过程式中容易落色和沾色,所以在选用染料时必须全面考虑。应选用溶解度高,固色率高,易洗性好的染料,一般应具备以下性能:

(1) 染料必须具有高的固色率和反应速率。

(2) 应有优良的扩散、渗透、均染性能,不宜选用某些因染料分子结构而引起内聚力较大的品种,以免造成大块面花型因染料均染性差而发花。

(3) 应与其他染料有优良品种的配伍性,以利拼色时能产生均一的色调,为此应尽量采用同类活性基团的染料相拼,以保证发色均匀。

从以上几个方面来看,工艺处方中选用的染料,其配伍性应良好,即具有相近的亲和力、扩散速率和反应性,对于几个比较敏感、颜色深浅和色光容易产生偏离的色相,如卡其色、棕色、绿色和藏青色等,我厂根据厂子里的具体情况优选处方,并对选定的拼色染料,有针对性的相对固定使用,以偏红光的深藏青为例:若按传统配色理论拼色,应以蓝色为主色,红光的引入可选择蓝光红或青莲为辅色,而不宜选用大红色为辅色,

常用处方/g/L

黑K-BR 18

蓝K-GRS 3.5

紫K-3R 6

但实际生产中发现,该处方往往会有色光偏离的情况出现

优选后处方g/L

藏青PNG 18

黄PN-GR 1.8

红P-8B 6

虽然处方中引入了补色,但由于染料配伍性好,减轻了色光偏红、偏蓝的可能性,在实际生产时表现出优良的色光稳定性。

1.3.3调制色浆

平网印花时,色浆盛放在平网上,受到压力时才透过筛网印到织物上,因此要求色浆应具有一定的润湿性、粘着力、内聚力,在受力情况下,色浆要印出完整均匀的花纹,既要有一定流动性,能进入织物组织间隙.又要有一定粘度,不能过于渗化。色浆的粘度同巾坯的毛细管效应、毛绒长短、磁棒、磁力的选择、丝网目数的选择均相关,可根据不同条件适当调节色浆粘度,但应注意色浆粘度太小,色浆在未受压情况下就会渗透到织物,造成化色。粘度太大,则磁棒滚动受到的阻力太,难以顺利生产。印花糊料的选择要考虑多方面的因素,而有些因素是互相矛盾和制约的,如印透性,给色量、成本等,各厂应根据自己的实际情况选择。我厂选用海藻酸钠作增稠糊料,因其价格适中,性质稳定,应用普遍。

原浆配制:

配方: 水 45

尿素 l0

海藻酸钠 3

防染盐 1

纯碱 3

增稠剂 5

染料 x

再加水至 100

调制方法:先放水、尿素、防染盐、海藻酸钠,高速搅拌(3400转/分)25分钟,再加纯碱和增稠剂,补充至水量,搅拌5分钟,待用,若放置时间较长,应搅拌均匀后再用。

色浆配制:称取规定量的染料,加入适量尿素助溶,用95℃以上热水溶解(水量为色浆总量的10%左右 ),完全溶解后过滤入规定量的原浆中,搅拌均匀即可使用。为防色浆中存在颗料或杂质,色浆印制前应用筛网过滤。

1.3.4.印制

印制过程中花版的排列顺序、磁棒的选择、磁力的调节、皮带的洗净程度等条件,直接影响到印花效果。

(1)排版顺序

排版时,既要考虑对版方便,又要考虑到叠印效果,以及防止拖版、拖色。根据实践经验,我们的排列顺序一般为:

A.先印点线,后印块面,最后印满地(易对版)

B.先印小面积,后印大面积(防止拖版、拖色)

C.先印浅淡色,后印深浓色(防止拖版、拖色)

D.先印单,后印重叠(防渗化过地)。

同时,在可能的情况下,尽量间隔捧版,并使间隔尽量加大,这样做有两个好处:(1)可及时观察印制效果,及时调整;(2)间隔多,可使色浆稍干,减少拖版、拖色现象。

(2) 磁力的选择

磁棒即金属刮浆辊,截面为圆形,靠皮带下的电磁铁带动而滚动;可靠改变磁棒本身重量和直径来调节给浆量和印透性,也可加大磁场强度(即磁力)提高印透性。我厂使用的印花机磁力有七级可调,磁棒规格为12~25mm。

根据花型选择如下表:

(3)印后加花

由于毛巾两边的边子,两端的平布,其组织不同,厚度也不同,又由于毛巾尺寸的不稳定,不一定能全部与印花机的动程相吻合,为对准花位,有时需折叠起小段平布,这样就造成了印完刮底后出现的印不着的白斑,必须在后车头两边各用排刷及时迅速地在毛巾进入烘箱前进行补浆修缮。

(4) 皮带清洗及上胶

全刮地印花的满地色浆印到毛巾外边,会有大量染料粘着在皮带上,要以刮刀、毛刷和喷淋装置清洗。可调节刮刀及毛刷的高低,确保清洗干净色浆,并刮干水渍。如果皮带带水,则胶水不够,难以附着毛巾;另外毛巾沾水潮湿,印后色浆容易渗化和过地。

1.4 后处理

1.4.1烘干和汽蒸

印花后的毛巾必须充分烘干,烘干效果直接影响印花质量。若烘不干,易造成拖色、沾色等疵病;烘干不均匀,蒸化时发色程度不一样,会造成色萎,烘干时,色浆中的活性染料和纤维中的羟基在碱性条件下反应,达到局部固色;汽蒸时,冷织物加热吸收蒸汽的冷凝水,使染料溶解,纤维溶胀,染料分子扩散进入纤维内部,并在纤维内部重新排列,从而正常发色,表现出鲜艳的色泽。烘干时,温度不宜过高,温度过低或时间太短则无法烘干毛巾,也无法得到正常色泽。汽蒸时,蒸罐内应保持一定湿度,以使染料溶解,纤维溶胀;但若湿度过大,染料分子会发生泳移,沾污毛巾。应以无水滴滴在毛巾上为宜。蒸罐密封要好,否则,压力、温度无法达到要求,造成色萎、色暗。

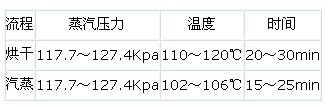

烘干与汽蒸条件如下:

1.4.2皂煮水洗

汽蒸后的毛巾必须及时水洗,而一般性染料的固色率只有5O% 左右,未固色的染料在洗涤时溶落到洗液中,易被纤维吸附而沾上织物,因此,应尽量降低洗液中的染料浓度,用大量冷水冲洗,然后热水洗、皂煮、水洗。对深浓色的满地印花毛巾,水洗时冲水量要适当加大,以清除毛巾上的大量浮色和浆料,然后皂煮、水洗。我厂采用平洗机进行印花后处理。其工艺流程如下:

浸轧冷水→60℃温水洗→常温水洗→常温水洗→一98~l00 ℃皂煮加白→ 98~ 100℃皂煮加白→60℃温水洗→常温水洗→常温水洗→ 轧水→98~l00℃皂煮加白 98~100℃皂煮加白→60℃温水洗→常温水洗→轧水出毛巾→烘燥

皂煮加白处方,g/L

肥皂 3

209净洗剂 3

磷酸三钠 0.15

增白剂VBL 0.05

防沾污剂 0.2

车速一般印花毛巾12m/min,全幅印花毛巾8m/min.

1.4.3烘燥

烘燥工艺条件为:温度95℃ ,时间2min车速8~l0m /min.我们厂是采用的无张力烘燥,对改进毛、浴巾的触感、蓬松度和毛圈的整列度都有良好的效果,使毛巾具有柔软、丰满的风格。

2 常见疵点分析与对策

2.1轮廓不清晰

(1)产生原因:色浆较稀;加料太多;毛效较差;印坯含潮大;色浆堵塞网孔。

(2)措施与对策:控制色浆厚稀适中,全刮浆料90滴/s其余花位浆料60滴/s精细线条文字图案的浆料45滴/s;加料工要勤加料少加料;加强退浆,提高毛效,印坯彻底烘干;色浆过滤使用。

2.2露底

(1)产生原因:网版堵塞或太密;色浆加料不及时,干版;色浆粘度太大;磁棒压力不够。

(2)措施与对策:合理选用筛网型号,色浆过滤使用;专人负责加料。调制适当粘度色浆;加强磁棒压力,弹性。

2.3渗色

(1)产生原因:印坯含潮率高,台面上有水斑;色浆稀,粘度差;磁棒压力过大;网版固定不牢;车间温度太高

(2)措施与对策:印坯应烘干;完好水洗装置;调整色浆厚度与粘度;根据不同浆料选用不同磁棒;网版固定要牢,落版一致;控制车间温度不宜太大。

2.4底色不均

(1)产生原因:网丝选用不当;色浆性能不合要求;色浆搅拌上下不匀;磁棒选用、使用不适当;印坯前处理不匀。

(2)措施与对策:合理理丝网,绷网经纬张力一致;合理选用色浆粘度;色浆配制上下搅拌均匀;合理选用使用磁棒;印坯处理均匀一致。

2.5手感较硬

(1)产生原因:印坯前处理不尽;印浆粘度太大,难以去除;重叠版太多;

(2)措施与对策:印坯前处理充分去除杂质;选用适中粘度的浆料;描图注意重叠色要少;刮浆、收浆要净;加强后处理,要求均匀一致。

来源: 印染在线