集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】染色工艺:半成品一轧染液(轧液率65%~70%)一预烘一烘干一浸轧固色液(轧液率70%~75%)一汽蒸(温度102~104 oC,时间90~110 S)一三格冷洗一二格热洗(逐格升温65~85℃)一皂洗(温度90~95℃)一热洗(温度80~85℃)一烘干落布。

实例:活性染料深(g/L)

雷玛素红3BS 5

雷玛素黄3RS 3.5

渗透剂JFC 1.5

防泳移剂AM一103 10~15

固色液配方(g/L): 现工艺 传统工艺

纯碱 10~20 30~50

硅酸钠1~3 0

烧碱 0 5~8

元明粉 50 100~120

渗透剂JFC 1.2 1.2

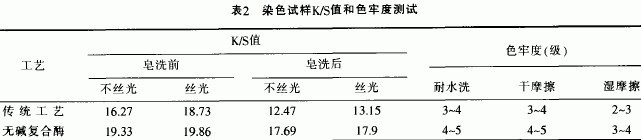

根据织物染色实样的比较.可直观的看到传统前处理和无碱生物复合酶前处理工艺的区别:织物颜色色光、鲜艳度都较传统丝光工艺染色织物更鲜丽。尤其在减少了促染剂(硫酸盐)及烧碱的情况下。织物的染色K/S值(皂洗固色)和色牢度得到较大的增长。

实样检测数据如表2。

3.2.2 后整理工序

由于产品的前处理已使织物的手感在一定程度上得到了改善 因而,其后整理加工过程中,可降低柔软剂的用量.从而减少染化助剂的耗用。尤其是进行特殊整理,如:树脂、阻燃及涂胶等生产加工.采用该工艺的产品更易满足客户产品的特种整理要求和织物机械强力要求(一般树脂、阻燃、涂胶整理.由于各种助剂将织物纱线固定,使其纱线间的空隙减少,纱线无法滑动,因而强力明显降低)。

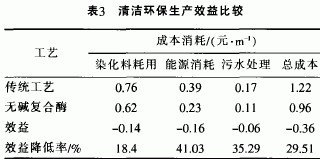

3.3 清洁环保生产的优势

通过该工艺的生产.大幅缩短了工艺流程和节省了生产时间.提高工作的效益 并降低了各种染化料的用量 既节约了染化料和能源消耗成本.又减少了企业生产中的排污量及废水的处理难度 确保该产品的生产全过程达到“绿色环保”的目标。

4 结论

(1)复合酶前处理工艺能有效的提高半成品生产的质量。尤其对织物纤维中的各种杂质(棉籽壳、蜡质、灰份和色素等)具有很好的去除作用。因而前处理半制品的退浆率、毛效、白度及手感得到很好的改善。

(2)经过酶处理的织物,染色的上色率较传统工艺增加1~2成 直接降低染化料成本0.1元/m以上 这对市场竞争激烈的生产企业,无疑是值得推广和应用的工艺技术 只是在应用的过程中应注意各个环节的工艺控制。如:酶堆置温度一般保持在45~50℃.时间尽量在10~14 h 否则容易导致织物纤维的过多水解、强力受损。

(3)围绕欧盟成员国对中国纺织品的“绿色壁垒”保护政策门槛的提高.国内纺织染整及产品对环境的保护更显得重要和迫切 该工艺符合完全无碱清洁的染整工艺生产.与过去高浓碱的染整加工生产工艺相比,不仅提高了织物的染色上染率、固色率以及产品的服用性能:缩短了生产加工周期.提高工作效率 同时,还大大降低了企业生产废水的排放量.减少对环境的破坏 增强企业进入国际纺织品市场“绿色壁垒”门户的能力及社会效益。

(4)严格使用生物复合酶工艺进行的前处理.织物的强力损失幅度较小。因此为织物特殊后整理的工艺实施提供了较大的空间 从而确保特殊产品的性能和质量方面的满足。