集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】随着科学技术的发展和高分子材料的广泛应用,服装面料日新月异,人们对服装穿着的要求也越来越高.但是,采用高分子合成纤维面料制做的服装容易产生静电,在穿、脱衣服及行走时产生的静电及电晕放电的静电电压,有时可达到6000V,在具有易燃气体、火药、石油液化气等“危险场所”,人体的静电放电会导致燃烧爆炸,酿成重大灾害.国内外无数事例已经证明,服装面料的静电是静电燃爆的主要危害之一.另外,服装产生的静电高电压、强电场还会造成人体生物电压的重新分布,干扰人体的正常活动机能,甚至引起疾病.在纤维纺织过程中产生的静电,有时会引起纤维缠绕皮辊,纱线粗细不均、起毛、起球等现象,影响产品质量.因此,服装面料和纤维的抗静电性能及抗静电效果的持久性和耐洗性越来越受到人们的重视.我们经过多次实验研究,研制出了一种适合于含涤纤维和含涤织物的耐洗性抗静电剂—FO 2型抗静电剂.本文对该技术的机理、合成工艺、关键技术及耐洗性抗静电效果作简要介绍.

1 机理分析及合成工艺

1.1 抗静电性和耐洗性机理分析

含涤纤维和含涤织物属绝缘材料,其静电泄漏有两条途径:一是绝缘体内,另一是绝缘体表面.耐洗性抗静电剂的分子结构由耐洗部分和亲水抗静电部分组成,或者是由亲油部分和亲水部分组成.用于含涤面料处理时,亲水部分来源于聚醚链段,耐洗部分来源于聚脂链段及整个聚合物的成膜.聚脂链段与涤纶分子结构相同,热处理后形成共晶,结成长链,从而使耐洗性大大提高.分子链段愈大,耐洗性愈好[1,2].

1.2 合成工艺

首先将聚脂、聚醚等原料按一定配方配制好,然后在反应釜内高温搅拌,再加入适量催化剂进行脂交换,经高温条件下长时间抽真空聚合即成抗静电剂.加入抗静电剂、柔软剂、有机溶剂混合成抗静电工作液,注入水槽加水对含涤织物二浸二轧烘干、高温固化.

2 影响产品质量的因素

2.1 温度和真空度对反应过程的影响

耐洗性抗静电剂的脂交换和缩聚反应中,反应好坏决定于对反应温度、反应时间和真空度的控制.温度低,反应速度慢,平衡常数小,生成的高聚物分子量小,不耐洗;温度高,有利于大分子高聚物的生成,但温度过高或反应时间过长,会使聚醚的热氧化及热降解加剧,影响耐洗性和光泽,同时一些物料会馏出,改变物料比,使反应不完全[3].解决这一难题的关键是提高真空度,促进小分子量的挥发,确保缩聚反应向正方向移动,防止聚醚的热氧化及热降解加剧.

2.2 物料比对抗静电性能的影响

一般认为,聚醚类含量越高,成品的亲水抗静电性能越好,耐洗性越差;聚脂类含量越高,成品的耐洗性越好,亲水抗静电性越差.当聚脂部分过多时,会使聚合物熔点升高,织物的热定型温度达不到聚合物粘流态温度,不能与织物很好地产生共晶作用,仍会影响织物耐洗效果[4].但是在实际应用时,耐洗性愈好水溶性愈差,越易在面料上产生疵点.我们研制的FO 2型抗静电剂既易溶于水又具有较好的耐洗性.

2.3 固化温度和时间对抗静电性能的影响

同一种抗静电剂对织物处理时表现出来的抗静电剂耐洗性,还与织物处理后固化的时间长短和温度高低密切相关.高聚物的结晶速率随溶体温度的变化规律类似正态函数分布.在相同结晶条件下,分子量低时结晶速率大,因此,为了得到同样的结晶速率,分子量高的比分子量低的高聚物需要更长的时间.

3 耐洗性抗静电效果测试

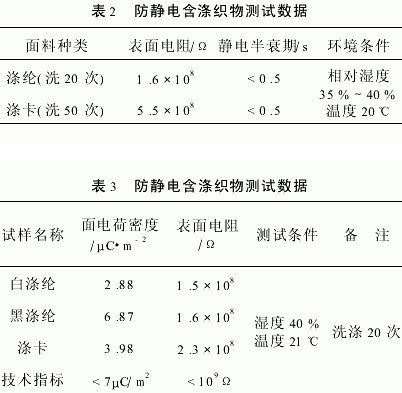

我们研制的FO-2型耐洗性抗静电剂的最大特点是具有较好的耐洗性,经它处理的含涤面料标准洗涤50次后,其表面电阻仍能保持在原有的数量级范围.经国家劳动保护用品质量监督检验测试中心和机械电子工业部静电检测中心测试,耐洗性抗静电剂处理的面料洗涤50次静电半衰期小于0.5s,面电荷密度小于7μC m2,表面电阻小于等于109Ω.表面电阻白涤良为3.1×108Ω,涤卡为5.5×108Ω,其抗静电性能均达国家GB12158 90防静电标准.表2、表3是测试结果.

4 结 论

本文研制的耐洗性抗静电剂可广泛用于含涤织物和含涤纤维的耐洗性抗静电处理.经它处理过的含涤织物的表面电阻、面电荷密度等技术参数,标准洗涤50次后仍达GB12158 90防静电标准,且确保原材料的物理化学性能不变.

来源: 印染在线