集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】O 前言

印染废水中含有各种染料、整理剂和表面活性剂等,目前处理方法主要采用生物降解法,此外,还有吸附法、絮凝法、化学氧化法和电解氧化法¨ 等,也得到了开发和应用。利用活性炭吸附处理印染废水虽然简便易行,处理效果也较好,但由于活性炭再生困难,处理费用较高,难以普及推广;生物法对可溶性染料中的氮、磷元素去除效果差;而絮凝法是去除COD、降低色度的有效方法之一,但对水溶性染料的去除效果差。

通常采用化学氧化法配合处理。吸附法由于吸附剂再生容易,处理费用有所下降,但由于印染废水所含成分复杂,采用单一树脂处理很难得到满意效果。本项目讨论了采用絮凝一炉渣吸附过滤法深度处理印染废水的过程,研究了影响处理效果的各种因素,并得到了适宜的工艺条件,处理出水可直接作为印染工艺用水。

1 试验部分

1.1 试验设备与方法

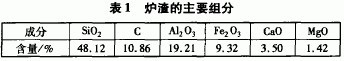

试验设备721型分光光度计,2 ooo mL过滤柱。方法印染废水(取自某纺织印染厂经生物氧化的出水),原废水色度200(倍),CODc,为220 mg/L,加人絮凝剂絮凝,经沉降后,上层清水再经高温炉渣过滤。炉渣的主要组分见表1。

1.2 工艺条件

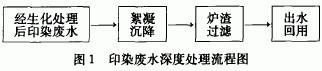

印染废水絮凝在室温条件下进行,絮凝时间15~20 min,沉降4 h,用虹吸管放出上层清水,下层絮凝物经过滤,滤液合并,滤渣干化后掺人煤中焚烧。清液通过装有炉渣的过滤柱,采用顺流方式过滤,控制液漏色度≤1O,分别以4、8、12 BV/h的不同流速进行过滤处理。工艺流程示意见图1。

2 结果与讨论

2.1 絮凝处理

2.1.1 pH值对絮凝效果的影响

分别用聚合硫酸铁和聚合氯化铝作絮凝剂,试验pH值对处理效果的影响。絮凝剂添加量为0.01% ,絮凝时间15 min;沉降时间4 h。结果表明,pH值5—6时,脱色效果较好;pH值太小,聚合氯化铝和聚合硫酸铁不能生成沉淀,从而影响絮凝效果;pH值太大,聚铝和聚铁过早沉淀,同时由于生成沉淀的表面积太小,从而影响吸附,使脱色率下降。

2.1.2 絮凝剂种类与絮凝剂的选择

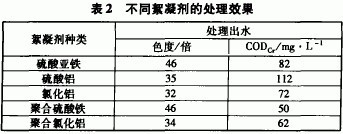

不同絮凝剂的处理效果如表2所示。

由表2可见,选择聚合氯化铝和聚合硫酸铁作絮凝剂效果较好。

2.1.3 絮凝剂投加量

分别用聚合硫酸铁和聚合氯化铝作絮凝剂,试验投加量对处理效果的影响(其它条件为:pH值6,絮凝时间15 min;沉降时间4 h)。结果表明,聚合氯化铝添加量以0.01% 一0.02%,聚合硫酸铁的添加量以0.005% 一0.01%为宜。

2.1.4 絮凝时间

试验不同絮凝反应时间的处理效果(絮凝剂添加量为0.0l%,pH值6,沉降时间4 h)。结果表明,絮凝反应时间以控制在l5—20 min为宜。

2.2 炉渣吸附与过滤

2.2.1 过滤速度

炉渣吸附采用固定床吸附,经絮凝沉降处理后的废水,分别以8、l2、16 BV/h的不同流速通过炉渣吸附过滤处理。结果表明,过滤床的工作交换容量随流速的递增而递减,处理废水的体积减少。这由于溶液中的有机物分子未能充分进行膜扩散,就流出过滤床层,从而使泄漏点提前,过滤性能下降。综合考虑过滤效果和时间因素,选择流速为8—12 BV/h。

2.2.2 过滤体积

选择滤速为10 BV/h,分别用色度为40、32、l8的处理水样进行动态交换试验。结果表明,当控制液漏色度为无色,炉渣过滤处理废水的体积随废水浓度增加而减少。对于色度为l8—40的废水,处理体积为500一l 500 BV。

2.3 过滤柱的吸附

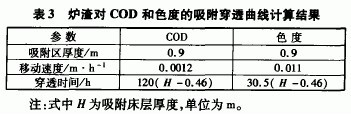

当废水连续通过炉渣时,运行初期出水水质很好,随着运行时间的延长,上层炉渣吸附达到饱和,起吸附作用的炉渣层下移,当吸附层前沿下移至过滤层底端时,出水浓度开始超标,此时发生穿透。吸附床的设计和运行主要取决于穿透曲线。计算穿透曲线的吸附区厚度、移动速度、穿透时间 (见表3)。

当吸附效率降低、出水水质下降时,就需要更换炉渣,更换的炉渣可以做建筑材料。

2.4 处理效果

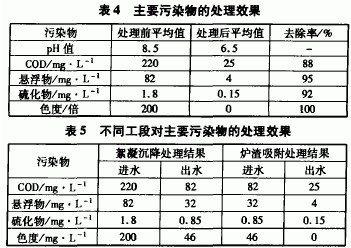

以0.01% 聚铁为絮凝剂,絮凝pH值6,时间15 min,静置4 h,再经炉渣过滤,滤速为12 BV/h,过滤体积为80 BV,原废水色度为200倍,COD 为220 mg/L,处理后主要污染物的去除效果见表4,各处理阶段的处理效果见表5。

3 结论

3.1 印染废水用絮凝剂沉降,经高温炉渣过滤处理,再经生物曝气氧化后,具有处理效果好,操作较简单,设备投资少,处理后出水可回用作印染工艺用水,减少了废水排放,具有良好的工业应用前景。

3.2 优化后的处理工艺条件为:用聚合硫酸铁作絮凝剂,投加量为0.01%,控制pH值为6,絮凝时间15 rain,静置4 h。再经炉渣吸附过滤,滤速为12 BV/h。原废水色度为200(倍),CODcr为220 mg/L,过滤体积为500 BV,处理后出水近乎无色,CODcr为25 mg/L。

来源: 印染在线