集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】2.2.5 固色率测定

固色率用剥色方法测定。将满地色打印织物用60。C热水洗5次,洗去未固色的染料,然后用冷水洗一次;水洗液置于容量瓶中,加入蒸馏水至刻度,待测。水洗后进行剥色,剥色条件如下:

剥色液(尿素),% 50

浴比 50:1

温度,oC 100

时间,min/次 15

用剥色液在V2_E条件下处理5次,冷水洗一次,所得溶液置于容量瓶中,加入蒸馏水至刻度,待测。用分光光度计测定该染料在最大吸收波长下的吸光度,并计算固色率。

固色率,%=A2/(A1+A2)

A2——剥色液吸光度。

2.2.6 K/S值的测定

将汽蒸、水洗后的打印织物以标准白板为衬垫物,测定K/S值,以最大吸收波长下的K/S值作为衡量喷墨印花织物表观得色深度的指标。

3试验结果和讨论

3.1增稠剂对织物预处理的影响

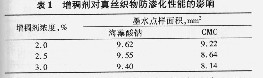

增稠剂的选择主要取决于织物种类及染料类别。本文研究海藻酸钠和羧甲基纤维素(CMC)对真丝织物防渗化性能的影响(表1)。

从表1可以看出,随着增稠剂、海藻酸钠和CMC浓度增加,真丝织物点样面积逐渐减小,其防渗化能力不断提高,CMC对织物防渗化效果明显好于海藻酸钠。因此本试验主要采用CMC作为增稠剂对织物进行预处理(表2)。

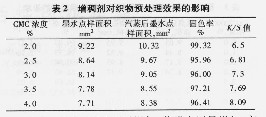

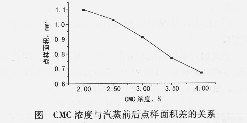

由表2看出,CMC用量增加,浆膜含固量增加,高含固量有助于染料固定在印花区域内,防止织物因毛效产生渗化。墨水在织物上的渗化过程可分为喷墨打印时产生的渗化和汽蒸时产生的渗化。如图所示,增加CMC浓度对汽蒸过程中渗化的抑制十分有效。

由于CMC是阴离子型增稠剂,其所带负电荷对染料分子具有库仑斥力,从而使染料具有良好渗透性。

CMC浓度的提高、浆膜含固量的增加对染料渗透性影响不大,因此CMC浓度的提高对固色率影响不大。

从表2看出,随着CMC浓度提高,固色率均保持在95%以上,K/S值不断增加。织物的防渗化性能增强,墨水被限制在印花区域。

综合上述三个因素,选用高浓度CMC作增稠剂能够在不影响固色率和提高K/S值的情况下,改善织物的防渗化性能。

来源: 印染在线