集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】6 回收设备生产性试验结果

印花生产时对回收设备进行了生产性试验,具体情况综述如下:

试验次数 10

制备印花色浆所用火油总量 1870升

印花机烘燥单元蒸发的火油量 1402升

设备回收的火油蒸气 1100升

从印花机烘燥单元的火油回收百分率 78.5%

制备印花色浆火油消耗总量中的火油回收百分率 58.8%

注:此试验结果中并未计入焙烘单元蒸发的火油量,以及此单元的火油回收百分率。

7 回收火油测定结果

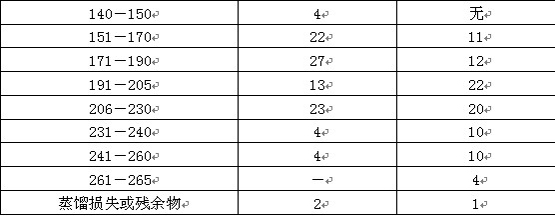

发现从该设备所得回收火油的质量是优良的。同新鲜火油相比较的详情见表2。回收火油中没有较低馏分,因为此馏分在进入印花机烘燥单元前即已消失。其主馏分得自151℃-260℃范围。按照回收火油的评价,发现C7C8和部分C9并不存在于回收的碳氢化合物组分中。

可能不同来源的新鲜火油在组分方面的差类,会相应地改变回收火油的组分。应用50%回收火油同50%新鲜火油相混和,以作涂料印花,给出了良好的色泽和鲜艳的印花产品。

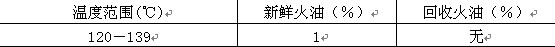

表2 新鲜火油和回收火油蒸馏情况的比较

8 BTRA回收设备的特征

将来自印花机的火油蒸气直接排送到回收设备,并无任何障碍。事实上,回收塔作用如同排气管/烟囱。设备有旁路装置,以便设备不操作时可用于气体的逸去。由于没有加热或溶出(Stripping)操作,操作安全。本设备是一个水洗涤系统。进水连续循环和回用,避免污水的排放。回收效率大约80%,火油蒸气散失程度极小。

设备不受污染,而且不会产生任何二次排出物。操作费用很少。此设备有可能用于处理纺织品染整理中的其他可被水冷凝而不会被水混溶的气体污染物。

9 结论

9.1 本回收设备对排气中火油蒸气的回收量是较高的,可达大约80%。根据本文第二节中所述印度用于涂料印花的火油耗量大约1.36亿升。通过本设备对排气中火油蒸气的回收,估计全年至少可以回收或节约火油7000万升(粗略地按照第六节中所列制备涂料印花色浆火油总耗量中的火油回收百分率58.8%计算(1.36亿升×58.8%)。长期应用,节约价值很大。

9.2 通过排气中火油蒸气的高效率回用,即可使空气污染降到很低程度,基本上做到清洁生产。

9.3 此项设备不会产生二次污染。

9.4 此项设备有可能用于处理纺织品染整的其他可被水冷凝而不与水混溶的气体污染物。

9.5 此项设备简便、实用、经济、有效,BTRA认为在印度尚属首创。事实上,很可能在以前各种文献中尚未见发表过有关涂料印花排气中火油蒸气回收利用方面的信息和资料。

9.6 我国棉和混纺品印花织物中应用涂料的比重不小,1990年深圳召开国际涂料应用技术讨论会时,即提出已达30%以上,今已过去十多年,其比重可能增长。因此,有利于回收火油,节约能源;有效地减少环境污染,搞好清洁生产;且可防止火情发生,我国在涂料印花生产中急需研究采用有效的回收排气中火油蒸气的设备,可以设想出各种方法,设计出各种设备,本文介绍的印度经验可供参考。

参考文献

Joseph Zacharia,“Development Of Thin Kerosene Vapour Recovery For Textile Fabric Printing”,印度《Colourage》2001年.6月.27-30页。

来源: 《纺织品印花》 作者:上海市印染技术研究所 唐志翔