集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

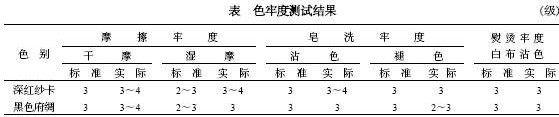

【集萃网观察】活性染料不仅具有色泽鲜艳、色谱齐全、成本低廉、使用方便等特点,而且随着德国环保新法规的实施,还可以取代许多禁用染料,因此应用愈来愈广泛。在连续轧染中,常用焙烘固色和汽蒸固色,二者各有利弊,深色染色时尤为突出。焙固法色光萎暗,透染性差,布面棉结多;汽固法固色率较低,染料损失高达30%左右,造成大量深色废水,严重污染环境。我厂尝试将两者结合起来,扬长避短,采用先焙烘再汽蒸的两步固色方法,取得较好效果。 1固色过程分析 1.1先焙烘固色 活性染料深色染色时,采用常规焙烘固色工艺,尿素用量一般都在80g/L以上,不仅造成极大浪费,而且在高温焙烘条件下尿素会发生分解,放出酸性物质和小苏打,还可能形成剧毒的氰酸或异氰酸盐,不利于人体健康和环保发展要求。新工艺将染色处方中纯碱和尿素的用量均减去60%左右,织物浸轧染液烘干后,经焙烘固色率达到50%~60%即可,这样既能减少助剂用量,减轻环境污染,又因处方中碱剂量减少而使色泽鲜艳,色光纯正。 1.2再汽蒸固色 染色织物焙烘后,再浸轧固色液(加有适量的碱剂、尿素和食盐)汽蒸,可使固色率大大提高,而且匀染和透染性好,较好地去除了棉结,提高了布面光洁度和染色牢度。 这是由于尿素和食盐均可提高染料固色率:食盐可以促进染料吸附,减轻解吸,从而提高染料利用率;在高温条件下尿素和水或染料形成低共熔混合物,它对染料有很强的溶解能力,对纤维也有较强的溶胀能力,故可加速染料的上染和固色,提高固色率。 2工艺 2.1织物规格 119.5cm28t/28t435.2/228.3根/10cm纯棉纱卡 119.5cm15t/15t523.6/283.5根/10cm纯棉府绸 2.2工艺流程 浸轧染液→预烘→烘干→焙烘→浸轧固色液→汽蒸→水洗→皂洗→水洗→烘干 2.3处方 2.3.1半制品 烧毛:3级以上 毛效:9~10cm/30min 丝光钡值:140以上 布面pH值:7左右 2.3.2染液处方(g/L) 深红纱卡黑色府绸 活性红K-2GN50/ 活性桔KGN525 活性蓝K-R/6 活性黑KNB2.546 纯碱1012 尿素3030 渗透剂21911 2.3.3固色液处方(g/L) 100%NaOH5 尿素20 食盐30 2.4工艺条件 轧余率(%):70~75 车速(m/min): 深红纱卡35~40 黑色府绸40~45 焙烘温度(℃):160~165 汽蒸温度(℃):100~102 织物经汽蒸出蒸箱后,三格冷流水冲洗,二格60~70℃热水洗,皂洗温度90℃以上。 2.5生产注意事项 2.5.1由于染料用量大,可用少量60℃以下热水将料化开后再化入高位槽。 2.5.2染液中加入适量渗透剂,可大大提高匀染性和透染性。为了防止产生大量泡沫,必要时可加入适量消泡剂。 2.5.3开车时,必须及时补充新鲜染液,保持轧槽液面高度一致,以防止前后色差。 2.5.4初开车时,染液冲淡5%左右,固色液中则加入10%的染液,以保证色光前后一致。 2.6色牢度测试结果 由上表可看出,各项牢度均达到标准,尤其是很难达标的熨烫牢度也符合标准要求。 3小结 3.1活性染料深色染色时,采用焙烘和汽蒸两步固色新工艺,可以减少助剂用量,提高染色织物固色率和得色鲜艳度,减轻环境污染。 3.2采用新工艺固色,可提高染色织物的匀染性和透染性,减少布面棉结,增加布面光洁度。 3.3新工艺固色可保证活性染料深色染色时各项牢度指标均达到标准。 3.4两步固色新工艺也可推广到T/C织物采用分散/活性一浴法染色。 来源: 印染在线