集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】1 前言

近几年来,随着我国煤炭价格的不断上涨,印染企业的蒸汽成本价格已达到140元/T以上,企业生产成本逐渐增加。生产成本是企业产品市场竞争力的一个重要因素,如何降低企业生产成本,有效利用资源已成为企业必须面对的问题。而且当水温过高时,会导致污水处理站生化处理系统无法正常运行,直接影响污水达标排放。因此必须考虑对高温废水进行降温处理,然后,再使降温后的废水进入生化处理系统,以便达到生化处理的水温要求,保证整个处理系统的正常运行。同时,废水中的热能也是一种可再利用的资源。印染污水通常排水温度在30℃~95℃之间,因此将其热能回收利用具有很高的商业价值。但由于印染污水的特殊性,使普通换热设备无法达到理想的换热效果。到2010年我国的工业用水量将达到9.29×1011m3,污水排放量约8.36×1011m3,假如从每立方废水中回收1℃的热量,每年将回收8.36×1010万大卡热量,相当于1.672亿吨标准煤,实际回收的状况将可能是它的五倍或十倍甚至更多,而污水回用空间就更大,若按15%回用则至少每年可节省用水1.254×1011m3,即减少1254亿吨的新鲜水资源开采量。另外,部分印染企业在退浆过程中产生PVA废水,该废水一般水量较小,污染负荷大,COD高,可生化性差,处理难度大。针对这些问题,我公司组织科研人员经过多年攻关,研发了针对印染污水的YWRH系列智能自清式污水换热器、中水回用、PVA处理等多项具有自主研发知识产权的技术。

2 YWRH系列智能自清式污水换热器

2.1 目前污水热交换器的使用现状

目前常用的适用于印染、石油、化工等行业对污水进行余热回收的热交换器有多种,如板式、管式、圆盘式等,尤其以管式热交换器应用最为广泛,但是所有换热器都存在同样的缺陷,即自动清洁问题。由于污水中含有大量的污物,随着使用时间的增加,废水中的纤维、浆料等杂质在热交换面上越积越多,有的污物沉积到换热器底部,不能随污水一起排出,造成设备换热效果直线下降。由于这些换热器的清洁方式为被动式人工清除,因此设备使用很短时间就要人工拆洗,清理起来相当麻烦,劳动强度相当大,浪费了大量的人力物力。

2.2 YWRH型换热器优点

为了解决内部清理问题,降低人工劳动强度,尽可能的实现自动化控制,通过多次试验,在保证换热效果的基础上,合理调整热交换器结构,终于研发出YWRH系列换热器,并获得国家专利。相对于市场上其他的产品相比,YWRH系列换热器主要有以下优点:

①换热效率高、使用寿命长:设备材质选用优质耐腐蚀不锈钢材料,经过特殊工艺加工制作,内部结构合理,换热效率在80%以上,使用寿命也是其他类型换热器的数倍。

②设计结构先进:YWRH系列换热器将双逆向换热和壳程分级隔热有效的结合到一起,使高温污水与被加热水进行充分的热交换,以保证最高的出水温度。

③具有自过滤、清洗、清扫功能:我们在设备内部安装了自过滤装置、自动清洗装置和自动排污装置可保持设备的清洁、高效运行。普通换热器随着使用时间的延长换热效率逐渐降低,原因就是换热管(板)上粘附物的附着造成的。因此我们在系统内部安装有自动清扫装置,自动曝气装置和自动排污装置以清洁箱内污物。在进水端加入自过滤装置以阻止异物的进入,由于这些措施的加入使换热器的效率始终保持在最佳状态。

④具有自动除垢功能:由于部分企业生产用水水的硬度较大,普通换热器工作一段时间后内部会结垢,严重影响换热效果和使用寿命,而我公司在换热系统前端设有专门的除垢装置,有效解决了换热器内部结垢问题,使换热器的效率始终保持在最佳状态,设备使用寿命也大大延长。

⑤控制先进稳定:系统采取全自动智能控制,各种参数可根据用户的实际需要进行设置,电脑中文显示,积累热量显示系统使节能效果立竿见影,同时系统还具有自我保护和报警功能。

⑥无动力运行,降低了操作管理的难度,节省了电费:对于进行集中换热的组合式换热系统来说,我们除集水池一次自动提升外其它无需动力消耗。以2000吨/日换热系统为例,与其它动力型换热器相比每年节省电费、人工费几十万元。

⑦维修费用低:在换热过程中尽量减少机械运转部件,因此设备几乎无维修费用发生。这一项不仅有利于设备的连续运转,而且为企业节省一大笔维修费用。

⑧技术成熟:YWRH系列换热器已获得国家专利,并且成功应用到多家企业内,至今运行稳定,效果良好。

2.3 经济效益分析

以设计规模为2000m3/d的项目进行分析:

①节约蒸汽

按照热污水与冷净水比例为1:1计算,2000m3/d的换热器换热功率为2.1MW,每天的换热量为50.4MW,相当于180℃饱和蒸汽72吨。按照蒸汽单价为140元/吨,年生产330日计算,年节省蒸汽费用为:72×140×330=3326400.00元。

②电耗

2000m3/d换热系统的日电耗约为650千瓦时,以电费为1.1元/千瓦时计算,则年电耗费用为650×1.1×330=235950.00元

③产生效益

产生经济效益为3326400.00-235950.00元=3090450.00元。

④折旧费

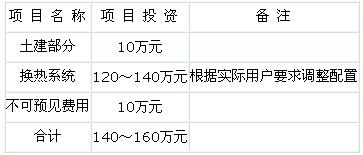

设备折旧按每年10%提取,则折旧费为1400000.00×10%=140000.00元

⑤投资回收期

投资回收期=项目投资/(利润+折旧)=0.433~0.495

经过计算,该项目的投资回收期不到半年,即在半年之内就可实现投资全部回收。

2.4 实际设备使用情况分析

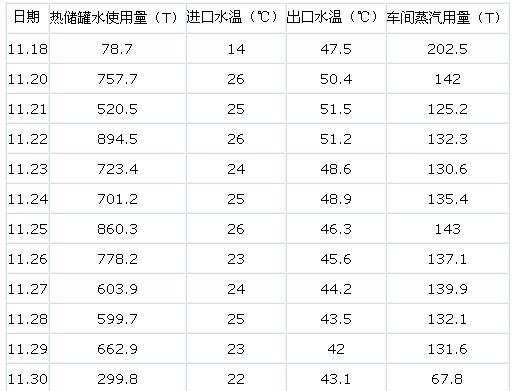

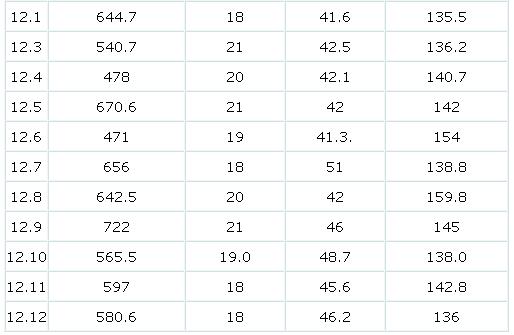

以孚日集团股份有限公司毛巾二公司为例,下表所示为2007年11月18日至2007年12月12日换热机组工作技术数据及车间用水量和蒸汽用量情况。

取11月20日至12月12日(12月2日未统计)这22天的数据记录,经加权计算得平均进水水温为21.40℃,平均出水水温为45.94℃,水温平均提高24.54℃车间平均每天用换热水635吨,蒸汽用量为135.7吨。11月18日在使用水温为47.5℃的换热水78.7吨的情况下,车间蒸汽用量为202.5吨,据此计算,与不使用换热器时相比,车间每天可节约蒸汽用量70余吨,节能效益显著!

3 中水回用技术

中水回用技术是在污水处理工艺基础上的更深一步的处理技术,经过深度处理后的水质可以达到一定生产工艺的要求,直接回用于生产工艺环节中。我公司在多年印染废水处理回用工程的设计与实践中,积累了大量的经验,并根据不同企业的性质和状况,研发出一条“清污分流、分质治理、达标排放、开源回用”的实用治理技术,并在多家企业中进行推广应用,获得了良好的效果,降低了处理成本,减少了投资,节约了水源和能源。

3.1 工艺原理

将浓、稀污水分流后,浓污水通过预处理以降低后续生化处理单元的处理负担,然后经过生化处理单元进行生物处理以净化水质,最后经过物化处理单元后达标排放。稀污水的前段处理流程与浓污水处理流程相同,但是最后在物化处理单元后增加深度处理使污水达到生产回用的标准。

3.2 工艺特点

①清污分流治理节省投资,降低处理成本。

②可同时达到减排、资源回收双重目标。

③处理工艺技术先进,操作管理方便简单。

④全程PLC自动控制,各项水质指标实时监控,出水水质稳定。

3.3 经济效益

处理吨水费用为1.5~2.0元,每回用一吨中水,可减少排污费1.0元,节约用水成本2元左右,吨水回用收益为3.0元左右。

回用水深度处理投资约600~800元/m3,按2000 m3/日回用水计算:投资费用为120~160万元,年收益为150万元,当年即可收回全部投资。

4 PVA处理技术

随着纺织工艺和化学纤维织物的迅速发展,PVA(聚乙烯醇)作为浆料大量进入印染废水,由于PVA属于难生化降解有机物,在印染工序中以退浆废水的形式排入江河田野以后,会在环境中大量积累,使被污染的水体表面泡沫增多,粘度加大,影响好氧微生物的活动,对水体的感观性能及水体的复氧极为不利,对传统的废水处理工艺构成严重挑战。

针对这种状况,我公司积极寻求和探索有效的解决方法,经过不懈努力,终于找到一种经济、有效、合理的处理方法,解决了这一难题,现已经成功运用到实际工程中,并获得了良好的效果,有效的减少PVA废水对我们周围环境的污染,也降低了后续废水处理系统的处理难度。从废水中提出的PVA可用作黏胶的生产原料,从而避免了PVA的二次污染。该设备针对PVA废水进行预处理,设备少、投资低、能耗省,后续生物处理效果好,完全能够达到排放标准的各项指标。

4.1 设备特点

① 设备简单,维护方便,运行稳定

② 设备易于清洗、排污方便、无管道堵塞现象

③ 设备操作灵活,可根据企业生产情况灵活控制,处理效果好

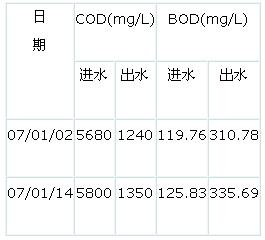

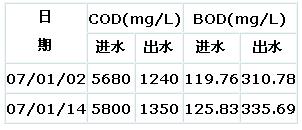

4.2 处理效果

5、PVA退浆废水处理技术:

概述:

纺织印染废水是工业废水排放的大户,因其有机物浓度高、成分复杂、色度深且多变、水量水质变化大而成为国内外公认的难处理的工业废水之一。随着纺织工艺和化学纤维织物的迅速发展,PVA(聚乙烯醇)作为浆料大量进入印染废水,由于PVA属于难生化降解有机物,在印染工序中以退浆废水的形式排入江河田野以后,会在环境中大量积累,使被污染的水体表面泡沫增多,粘度加大,影响好氧微生物的活动,对水体的感观性能及水体的复氧极为不利,对传统的废水处理工艺构成严重挑战。

针对这种状况,我公司积极寻求和探索有效的解决方法,经过不懈努力,终于找到一种经济、有效、合理的处理方法,解决了这一难题,现已经成功运用到实际工程中,并获得了良好的效果,有效的减少PVA废水对我们周围环境的污染,也降低了后续废水处理系统的处理难度。该设备针对PVA废水进行预处理,设备少、投资低、能耗省,后续生物处理效果好,完全能够达到排放标准的各项指标。

处理对象

印染厂PVA退浆废水

设备特点

1、设备简单,维护方便,运行稳定

2、设备易于清洗、排污方便、无管道堵塞现象

3、设备操作灵活,可根据企业生产情况灵活控制,处理效果好

处理效果:

来源: 印染在线