集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】【摘要】 采用醚化2D树脂,以MgCl2·6H2O为催化剂,在室温条件下对棉织物进行潮态交联。研究了树脂用量、催化剂用量、pH值及堆置时间等因素对整理织物折皱回复角、断裂强力保留率、白度和甲醛释放量的影响。优化的醚化2D树脂的潮态交联工艺为:醚化2D树脂用量200g/L,MgCl2·6H2O用量为24% (相对树脂用量),pH值2,堆置时间24h。结果表明,整理后棉织物的折皱回复角有所改善,强力保留率在60%,甲醛释放量小于75mg/kg。

0 前言

根据纤维膨化程度的不同,防皱整理工艺一般可分为干态交联、湿态交联、潮态交联和多步交联。潮态交联工艺是纤维在部分膨化状态下(即在一定含湿情况下) ,与抗皱整理剂发生交联反应的防皱工艺。潮态交联工艺可赋予织物较好的湿防皱性、中等水平的干防皱性及尺寸稳定性,以及较少的耐磨性损失和强力损失。近年来,潮态交联工艺具有的优良湿防皱和强力保留性能受到人们的青睐,在生产中的应用也越来越多[1]。但潮态交联工艺存在工艺流程长、反应时间长、生产效率低、工艺难以控制等缺点[2]。

本项目以醚化2D树脂为交联剂,探索纯棉织物在不同工艺条件下,经潮态交联后各项性能的变化,并确定了较佳的潮态交联工艺参数。

1 试验

1. 1 试验材料

织物14.8/14.8 tex 433/354根/10cm纯棉府绸(经退浆、煮练、漂白、丝光处理) 。

药品 醚化2D树脂(工业级),MgCl2·6H2O (化学纯), 85%H3PO4(化学纯)。

1. 2 仪器设备

M INE2TENTER PT2J轧烘焙一体机, YG026C型强力测试仪, YG(B) 541D2Ⅱ型全自动数字式织物折皱弹性仪,WS2SD d/0 色度/白度计,DHG29076A型电热恒温鼓风干燥箱,数显pH计, 722型分光光度计等。

1. 3 工艺流程

二浸二轧(轧余率80% )→烘干( 90 ℃,含潮率10% )→室温堆置(15~24 h,卷绕在直径较大的玻璃管上,用聚乙烯薄膜密封)→水洗→烘干(110℃)

1. 4 测试

1. 4. 1 折皱回复角

参照GB/T3819-1997《纺织品织物折痕回复性的测定回复角法》测定。每种试样测五经五纬,折皱回复角为织物经向和纬向的折皱回复角缓弹值的平均值之和。测试湿态下的折皱回复角时,试样的含水率为100%。

1. 4. 2 断裂强力

参照GB/T3923.1-1997《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法》测定,每种试样经向测3块,取平均值。

断裂强力保留率/% =整理后织物的断裂强力整理前织物的断裂强力×100

1. 4. 3 白度

把试样叠成八层,在WS2SD d /0色度白度计上按ISO R457视亮度(白度)测3次,取平均值。

1. 3. 5 织物上甲醛释放量

参照GB/T2912.1-1998《纺织品甲醛的测定第1部分游离水解的甲醛(水萃取法)》,测定织物上的甲醛释放量。

2 结果与讨论

2. 1 树脂用量对整理效果的影响

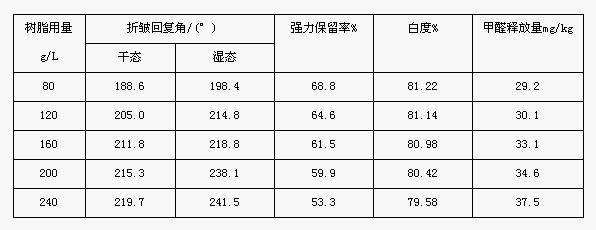

在催化剂MgCl2·6H2O 用量为24%(对树脂用量), pH值2,堆置时间24 h的条件下,改变树脂用量,对棉织物进行整理,整理后织物的性能见表1。

表1 树脂用量对整理效果的影响

由表1知,随树脂用量增加,织物折皱回复角逐渐增大,相对于干态而言,湿态的折皱回复角增加更为明显;断裂强力保留率逐渐减小;白度略有下降;甲醛释放量增大。随树脂用量增加,总的交联量提高,整理后织物的折皱回复角得到提高,断裂强力下降;但与此同时,树脂与纤维的交联程度有可能降低,因此甲醛释放量增大。综合考虑,树脂用量以200 g/L为宜。

2. 2 催化剂MgCl2·6H2O用量对整理效果的影响

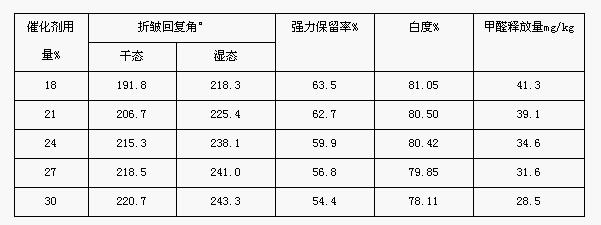

在树脂用量200g/L, pH值2,堆置时间24h的条件下,改变催化剂MgCl2·6H2O 用量,对棉织物进行整理,整理后织物的性能见表2。

表2 催化剂用量对整理效果的影响

表2中,随催化剂用量增加,交联反应更易进行,交联程度提高,织物的折皱回复角逐渐增大,断裂强力保留率、白度和甲醛释放量逐渐降低。综合考虑,MgCl2· 6H2O催化剂用量以24%(对树脂用量)为宜。

2. 3 pH值对整理效果的影响

pH值越低,交联反应速率越快,对整理后织物性能的影响越大。在树脂用量200 g/L,MgCl2·6H2O用量24% (对树脂用量) ,堆置时间24 h的条件下,用磷酸调节pH值,对棉织物进行整理,整理后织物的性能见表3。

表3 pH值对整理效果的影响

表3中,随着pH值提高,织物的折皱回复角逐渐减小,断裂强力保留率、白度和甲醛释放量逐渐增大。pH值过低,断裂强力保留率太低; pH值过高,折皱回复角太小。综合考虑,调节pH值至2为宜。

2. 4 堆置时间对整理效果的影响

在树脂用量200 g/L,MgCl2·6H2O用量24% (相对树脂用量) , pH值2的条件下,改变堆置时间,对棉织物进行整理,整理后织物的性能见表4。

表4 堆置时间对整理效果的影响

众所周知,潮态交联工艺的反应条件温和,交联反应速率较慢,需较长的反应时间,交联时间不宜过短,否则棉纤维分子链间没有充分交联。此时,棉织物虽然具有较高的强力保留率,但折皱回复角很小。但是,交联时间也不宜过长,否则折皱回复角虽大,但断裂强力下降严重,且生产效率低。由此看来,交联时间过长或过短,均不能赋予织物优良的服用性能。由表4看出,选择堆置时间24 h为宜。

从表1~4中可明显看出,经潮态交联工艺整理后,棉织物的湿折皱回复角大于干折皱回复角,即湿防皱性能优于干防皱性能。这是由于纤维在一定含湿率下进行交联,此时纤维处于部分膨化状态,整理剂可在纤维的部分无定形区和结晶区边缘发生交联反应,因此形成的交联键分布广,且较均匀。在湿态时,整理织物纤维无定形区和结晶区边缘均存在交联,所以,湿防皱性能较好;而当干燥时,无定形区的水分蒸发,使一部分纤维大分子间的交联缺失,但由于无定形区和结晶区边缘仍然还存在部分交联,所以,织物也有较好的干防皱性能。经试验,醚化2D树脂最佳潮态交联工艺为:树脂用量200g/L,催化剂MgCl2·6H2O用量24%(相对树脂用量), pH值2,堆置时间24h。棉织物整理后具有较高的折皱回复角,特别是湿弹大于干弹,同时,断裂强力保留率近60%,白度与未整理织物相近,甲醛释放量小于75 mg/kg,符合环保要求。

参考文献:

[1] 危想平,陈文珍,苏开第,低温潮交联抗皱免烫整理[ J ]. 印染,2004,30(4):31-32

[2] 杨静新主编,染整工艺学(第二册)[M]北京,中国纺织出版社,2004,111-112

作者:王春梅, 缪勤华 (南通大学化学化工学院,江苏南通226007)