集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003-2020 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】【摘要】介绍了蜡印布生产应注意的几个关键问题和提高生产质量的有效方法。

【关键词】蜡印布 生产工艺 生产质量

【中图分类号】194.451 文献标识码:B 文章编号:1005-9350(2007)11-0017-04

纯棉蜡印布产品由于其自身具有优异的服用性能、粗扩的花型风格及丰富立体感的浓艳色泽而深受非洲人的喜爱。国外的机印蜡印布生产历史较长,国内经过近10年的研究开发,纯棉蜡印布市场的销售一直呈上升趋势,给企业创造了良好的经济效益。近年来,许多企业相继投建和扩建了蜡印生产项目,但由于纯棉蜡印产品的生产特性及各企业间相互的技术封锁,使其产品的质量控制在相当一些企业中长期处于低位徘徊状态,影响了产品质量的稳定提高。通过对非洲纯棉蜡印和国内纯棉蜡印近10年的研究分析及对生产实践经验的积累,找到了一条快速提高蜡印生产质量的有效方法。

1 前处理

目前,国内生产蜡印布所用坯布根据国际市场的要求大部分选用24×24,72×60,137cm的坯布。前处理的好坏对蜡印布的最终产品质量有密切关系。由于其产品本身相对其它普通印花产品的特殊性,它对前处理的质量要求比较高,不但要求充分去除蜡质、棉子壳及木质素等,而且对毛效的要求也较高,一般须达到lOcm以上。

1·1 设备筛选

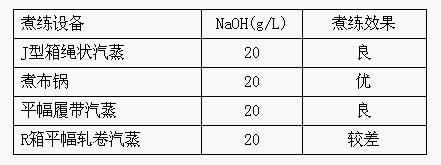

针对蜡印布生产的特性,用以下几种设备进行了煮练试验,其效果如表1所示。

表1 设备煮炼试验效果

注:煮练时除加入烧碱外,还加有其它助剂

通过对煮练后的白布进行染色及毛效测定,可以明显看到,煮布锅煮练的白布毛效最高,得色深。这是由于煮布锅煮练是在一定压力下进行,温度高,其纤维及杂质的膨化度较高。所以其退蜡质及去杂的效果明显优于其他设备。

J型箱绳状汽蒸煮练及退煮漂联合机煮练由于其布的煮练时间长及路程长,其条件相对剧烈,煮练的效果也较好。而轧卷汽蒸由于其设备自身的局限,效果相对较差。

1·2 工艺

(1)煮布锅煮练参考处方

轧碱时NaOH l2g/L;煮练时NaOH 2Og/L、红油2g/L、亚硫酸钠2g/L、磷酸三钠lg/L、煮练剂1g/L ;压力为0.2MPa,时间为2h。

(2)平幅汽蒸煮练参考工艺条件

氢氧化钠为30g/L;亚硫酸钠为5g/L;磷酸三钠为1g/L;渗透剂为5g/L;温度为1OO℃;时间为9Omin。

1·3 漂白参考工艺条件

30%双氧水28g/L;稳定剂为8g/L;水玻璃为4g/L;pH为l0.5-11。

工艺流程:水洗→轧漂白液→汽蒸(98-100℃,9Omin)→水洗(90℃)→水洗(85℃)→冷水洗。

1·4 丝光参考工艺条件

前槽烧碱为220-230g/L;后槽烧碱为240-260g/L;落布幅宽为113-1l5cm。

在退、煮、漂、丝光中要严格执行工艺,认真操作,防止由于煮练不透和白底不白而造成在后道工序染色中产生白星、不匀和色花、色浅及色萎暗等疵病。丝光的碱浓度和落布幅宽要加强检测,避免由于丝光钡值不同和落布幅宽差异较大而给后道工序加工带来不应有的麻烦。

2 蜡印

2·1 松香的选用

松香主要由湿地松和马尾松流出的松脂经加工提纯而成。湿地松流出的松脂较稀,含油较多;马尾松流出的松脂较稠,易凝固。

生产中应选用皂化值相对较低、酥性较小、软化点稍高的松香,有利于提高蜡印布的印染加工质量。

2·2 化蜡

化蜡的温度不宜过高,一般控制在160-180℃左右为宜,化蜡时间一般在8-10h较好,可以充分去除蜡中的水分及低分子的挥发物。

2·3 过滤

化好的松香应充分进行过滤才能使用,去除花毛(棉短纤维)及杂质,防止在印制中堵网,滤网的目数以80-160目为宜。

2·4 新旧蜡使用混合比

经验证明,在一般情况下新旧蜡使用混合比以3:7或4:6为宜。新蜡过多,蜡液的粘度较低,不易印制出较精细的花型。

2·5 加入适当的油剂

为了提高蜡印效果,在蜡印开机前lh应根据蜡的使用情况及所印制的花型特点,在滤好的蜡池中加入适量的有利于刮印和调整松香粘度的油剂及去除气隙的高温油剂,否则刮印后的蜡膜往往成膜不好,在后道工序的加工中易产生"透底"疵病,造成白底不白。加入油剂后必须使之与蜡充分混合均匀才能开机印制,否则在印制中易产生局部蜡印不清,淌蜡"吃肉"等印制疵病。

2·6 适量加入粘结剂

一些松香因受各种因素的影响而造成其本身的"酥脆"性较大,在印制后往往会发生蜡膜发酥、易碎及脱落现象,从而在染色过程中产生"透底"疵病。对于这些松香应在混合池中加入适量油"粘结剂",以提高松香分子之间的粘结程度和蜡膜的紧密性。

2·7 蜡温的控制

蜡印时蜡的温度控制在150-160℃之间较好。根据花型不同选择不同的温度进行印制,一般细线条及泥点花型等印蜡的温度应高一些。

3 染色

3·1 靛蓝染色

传统的蜡印布一般用靛蓝染色。由于靛蓝染料亲和力较弱,很难在短时间染到理想的深度,因此,一般需经多次浸染-氧化才能达到要求。靛蓝的氧化速度较其它还原染料慢,一般染后采用长时间空气氧化,可获得较好的染色效果。其参考染色处方如下:

靛蓝粉为l2 kg;保险粉为15 kg;30%NaOH为20L,总染液1000L。

其中,靛蓝、保险粉、NaOH的相对分子质量分别为262、174和40×4。即其比值为100:66:61。但在实际生产中,由于空气的氧化作用和保险粉的分解,实际用量一般较理论值要高。

3·2 染色时应注意的问题

(1)染色时若碱量不足,染料不易透入纤维,水洗时易脱色;碱量过高时,则会影响上染。染液中烧碱质量浓度超过20g/L时,得色较浅,染液呈红棕色;pH值低于11时,染液呈蓝色。因此,pH值要控制在11.5-12较好。

(2)染槽中保险粉含量不足时,染液呈蓝黑色,不透明;过量时染液呈黄色透明液体。

(3)正常开机染色时,每染1000m,要在各染槽续加料50-100L,并补充0.5kg保险粉和lL左右30%的氢氧化钠。

(4)为防止染斑产生,每周应清理染槽一次,以便及时清除脱落在槽中的蜡质,防止其粘附在织物上。

(5)染色过程中最好一车布打一下机样,及时检查染物的色泽情况,发现问题及时处理。

(6)为了提高染色效率和深度,必要时可在化料时加入适量的硫化黑。经验证,这对提高染色效果非常有效。

近年来为了提高生产效率,有相当一些企业采用了纳夫妥染色工艺,实践证明其深受市场欢迎。

4 甩蜡

甩蜡的目的在于使蜡块产生类似于石头自然纹裂的折痕。根据花型、风格及客户的要求不同,可分为重甩、中甩、轻甩和不甩几种类型。甩蜡时要注意以下儿点:

(1)根据来样及客户要求,在甩蜡中要及时检查甩蜡的轻重情况,及时调整以达到来样要求。

(2)要控制好甩蜡桶中的容布量,容布太多虽易获得较多的蜡纹,但很易打结,造成出布开幅困难;容布量太少则不易获得丰富的蜡纹。

(3)一般泥点及细线条花型要适当轻甩,否则得不到理想的效果。块面花型可适当重甩。

(4)需要染双蜡纹的花型第一遍甩蜡一定要轻甩。

(5)甩蜡出布开幅时要做到开幅平整无折,防止布在开幅机打手前跑偏,否则很易在染色中产生直条痕。

5 染蜡纹

靛蓝蜡纹的染色在甩蜡后一般不需要水洗或碱洗,可直接到蜡纹机上染一至二格靛蓝即可。

5·1 彩纹染色

目前常见的彩纹主要有绿纹、介纹、双蜡纹等。彩蜡纹在生产中应注意抓好甩蜡、洗蜡纹关,洗除蜡纹中残存的蜡质;抓好烘蜡染色关;抓好化料关,严格按工艺要求进行化料等工艺问题。

5·2 参考工艺

参考工艺为枣红(底)芥纹。

打底:AS-B0 l8kg

AS-SG 3kg

30%NaOH l8L

NaCl l2kg

总液量 600L

染底: 红B lO.5kg

NaNO2 5kg

30%HCl l8L

CH3COONa 6.5kg

总液量 450L

工艺流程:蜡印白布(干)→打底→显色→水洗→甩蜡→水洗→碱洗→水洗→烘干→染色。

5·3 芥纹染色参考工艺

打底:AS-G 9kg

AS-SG 2.4kg

30%NaOH 9.5L

NaCl 9kg

总液量 450L

显色:红B 7kg

NaNO2 3.5kg

CH3COONa 4.5kg

IBN印度蓝 lkg

98%醋酸 lkg

总液量 300L

染芥纹工艺流程:打底→显色→水洗固色→冲洗→退蜡。

6 退蜡

退蜡一般采用两步法。第一步采用绳状水洗机退蜡,染色后的蜡印布经过绳状水洗机轧辊碾压水洗,能洗掉大约60%-80%的蜡,洗掉的蜡可通过适当的方式回收利用;第二步一般选用平幅水洗机进行热碱水洗,使织物上的松香蜡发生皂化而除去。若退蜡不净,则极易在印花时产生渗透不好的疵病。

7 拉幅打卷和印花

蜡印布的印花是跟踪对花。为避免在印花时产生错花,在打卷前必须对水洗烘干的退蜡花布进行翻检对花,连接好花型回头和顺序,应作好以下工作:

(1)根据定单要求及工艺说明进行分拣,剔除不适合套色印花的疵布。

(2)根据工艺要求分拣好每一定单的数量、花色、色位,并及时做好匹与匹、车与车之间的对花及缝接。

(3)缝接时要做到花型完整对齐,布两边对准,平整无折。

(4)拉幅打卷时要做到边齐、布干、幅宽稳定无折痕折皱、木耳边等问题。

(5)仔细进行整纬操作,防止纬斜发生。

(6)印花时要仔细进行跟踪对花,加强整纬操作,注意沾色、沾污等问题。

(7)正反面色要一致,渗透要好。

印花参考处方如下:

活性染料为X%;尿素为10%-15%;防染盐S为1%;小苏打为3%;3.5%海藻糊为40%-45%;水为y%。

在印制中,若因色浆较稠而发生有渗透不良问题时,要及时加水调节,以获得渗透良好、花型轮廓清晰、色泽饱满的印花效果。

8 蒸化和水洗

蜡印布的特点是色泽浓艳、饱满、富有立体感效果,染料的用量一般较高。所以在蒸化过程中要严格控制工艺,控制好蒸箱内的温度、蒸化时间,使其发色完全。以避免在水洗中因发色不完全面造成大量浮色,从而造成水洗困难、染底、色泽灰暗无光等问题。

9 拉幅整理

为了使蜡印布具有优良的服用性能及手感,在印花水洗后,经后整理工序拉幅时,一般都要进行上浆及柔软整理。整理后的织物要求手感柔软、厚实、富有弹性。参考工艺处方如下:

淀粉为10-2Okg;柔软剂为X;增白剂为0-2kg,总液量为5OOL。

在上浆过程中较易发生浆斑、不匀、手感硬、沾污、色点等问题。因此,在生产中要认真操作,加强检查,发现问题及时处理。

10 结语

(1)蜡印布生产工序繁多复杂,不同于常规的印花布。因此在生产中道道工序要认真操作,严格把关,这是提高蜡印布生产质量的关键。

(2)针对蜡印布生产的特殊性,要重点加强对重点工序的挡车工及相关人员的技术培训,使之尽快熟悉蜡印布生产的技术要求和操作要点,这是质量稳定提高的保证。

(3)蜡印的封蜡好坏对蜡印的总体质量影响较大,生产中要认真把好这一关。

(4)根据蜡印的花型特点及蜡质情况,确定不同的染色和操作工艺,也是提高蜡印质量的一个重要方面。

(5)加强蜡回收及工艺操作的改迸,能有效降低生产成本。目前采用的回收方法主要有过滤法、脱水分离法、汽浮-熔化法等。近年来也有采用溶剂法,其特点是回收率较高。

(6)蜡印生产的污水排放量较大,污染较重,在生产中一定要加强污水治理工作。

为适合国内市场及欧美市场蜡印服饰的开发,近年来,一些企业做了这方面的探讨和开发工作,随着非洲以外市场的蜡印服装开发成功,纯棉蜡印产品的发展前景将更加广阔。

11 参考文献

[1]张兰香等,真蜡制备及在连续蜡染中的应用[J]印染助剂,2005,22(2);25-27

[2]王华,非洲蜡防印花织物的工艺探讨[J]印染,2005,31(23);36-37

作者简介:张玲 女 高级讲师