集萃印花网 CCEDPW.COM 版权所有 欢迎加入印花讨论QQ群:87059585、46911815、87058657

传真:0755-33199432 E-mail:YONG_JIA@126.com

Copyright©2003-2015 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】在能源紧缺及环保压力下,涂料印花的应用越来越多。相比染料印花而言,涂料印花具有工艺简单、节省能源、废水排放少、色谱齐全、拼色仿样方便、正品率高和日晒牢度好等优点。当今涂料印花在全球印花市场中所占比例达45% ,其中以装饰布为最终用途的比例是38%,而我国装饰布比例仅为20%。所以,涂料印花存在着广阔的发展前景。

涂料对纤维没有亲和力,需要黏合剂将其固着在纤维表面,故其印花通常存在手感僵硬、色泽鲜艳度差、耐摩擦色牢度低等问题。虽然研究者多年来不遗余力地改进和开发新型涂料及其配套助剂,并获得了很大进展,但在手感、牢度、渗化和环保等方面难以综合平衡。实际上,没有一只单一的黏合剂可完美地解决手感与牢度的矛盾。如果要求更好的印花织物品质,则需选用配伍性能优异的适当分子质量的聚硅氧烷柔软剂。

本试验在涂料印花色浆中加入恒星1号有机硅乳,考察其在改善织物手感,以及提高耐摩擦色牢度方面的效果。

1 试验部分

1.1 织物、仪器和药品

织物l8.4 tex(32 s)漂白纯棉针织物仪器电动搅拌器,Y571D型多功能色牢度摩擦仪,定时恒温烘箱,BL一3100S型电子天平,筛网(8O目、150目和200目),刮板。药品合成增稠剂HIT(BASF公司),自交联型黏合剂LP101(上海隆平助剂公司),涂料(意大利宁柏迪公司),恒星1号有机硅乳(丹东恒星精细化工公司)。

1.2 涂料印花工艺

漂白半制品一印花一预烘(温度105~110 oC,时间1.5 min)一焙烘一定形一检布成卷

1.3 测试

耐摩擦色牢度按GB/T 3920-2008《纺织品色牢度试验耐摩擦色牢度》标准测试,用GB/T 251-2008《纺织品色牢度试验评定沾色用灰色样卡》评级。手感评定采用主观评价方法,即采用“捏、摸、抓、看”的方法,评定织物的滑爽、软糯、丰满、弹性、挺括、身骨和活络等手感特征。为了更直观地进行比较,采用5级表示法,1级最差,5级最好。

2 结果与讨论

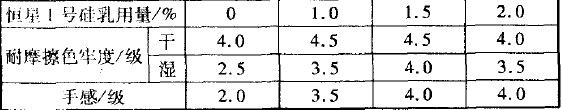

2.1 恒星1号硅乳用量对印花牢度及手感的影响在涂料色浆中加入不同用量的恒星l号硅乳,印花后测试其耐摩擦色牢度,并进行手感评定(见表1)。

表1 恒星1号硅乳用量对E口花棉织物色牢度及手感的影响

注:焙烘温度130度,焙烘时同2 min

从表1可知,涂料色浆中加入恒星l号硅乳,有利于提高织物的耐摩擦色牢度(尤其是湿耐摩擦色牢度)和织物手感,且其用量越大,提高效果越明显。这是由于恒星1号硅乳具有优良的爽滑特性,可使色浆中的涂料颗粒分布更均匀,色浆的黏度更适宜印花,特别是印制精细度较高的花型时,效果非常明显。恒星硅乳还可使色浆与织物粘接地更加牢固,黏合剂皮膜更加平滑柔软,富有弹性。但是,恒星l号硅乳用量达到2%时,印花棉织物的耐摩擦色牢度反而有所下降。因此,其用量也不能太高。

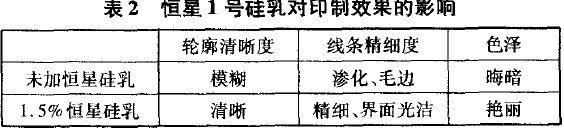

2.2 恒星1号硅乳对印花效果的影响

印花色浆加入恒星1号硅乳后,采用高网目筛网进行印花,并与未加恒星1号硅乳的涂料印花色浆进行比较,结果见表2。

由表1可知,涂料印花色浆中加入恒星1号硅乳后,印制效果(轮廓清晰度、线条和色泽等)良好。

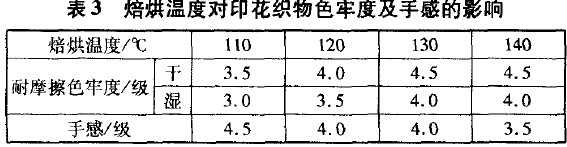

2.3 焙烘温度的影响

焙烘处理可使黏合剂与织物发生交联,并将涂料包覆黏附在织物上。焙烘温度低,黏合剂不能充分交联;温度太高,则织物发黄,手感发硬,且浪费能源,增加生产成本。因此,焙烘温度是影响织物牢度性能的主要因素。在恒星l号硅乳用量1.5% ,焙烘时间2 min的条件下,试验不同焙烘温度对织物牢度性能和手感的影响,结果见表3。

由表3可知,焙烘温度为130度时,色牢度性能和手感最佳。

2.4 焙烘时间的影响

表4为在恒星硅乳用量1.5% ,焙烘温度130度条件下,不同焙烘时间对印花织物牢度性能和手感的影响。

焙烘时间也是影响黏合剂交联的重要因素,焙烘时问不足,印花色浆黏合剂未能与纤维充分交联,耐摩擦色牢度降低;焙烘时间过长,严重影响印花效果的清晰度、色泽及手感等。表4显示,在130 oC焙烘温度下,焙烘时间为2 min时的印花牢度和手感最佳。

3 结语

在涂料印花色浆中加人恒星1号有机硅乳,可以改进印花色浆的性能,提高产品耐摩擦色牢度,改善印花后织物的手感。其最佳用量为1.5% ,焙烘温度为130℃ ,焙烘时间为2 min

来源 《印染》