集萃印花网 CCEDPW.COM 版权所有 欢迎加入印花讨论QQ群:87059585、46911815、87058657

传真:0755-33199432 E-mail:YONG_JIA@126.com

Copyright©2003-2015 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】腈纶毯绒面丰盈、手感柔糯、不易脱毛、聚热性好等优点,深受消费者青睐。但腈纶原料大多为进口,价格较高,致使生产企业利润空间较低。如选用涤纶为原料生产毛毯(珊瑚绒毯),原料价格比腈纶便宜,且具有模量高、强度高、弹性及保形性好、不易起皱等特点。但是,涤纶大分子缺乏能与染料结合的官能团,且结晶度高,结构紧密,染料分子不易进入纤维内部,只能在高温高压下用分散染料染色,对染色设备和工艺要求苛刻,生产成本较高,能耗较大,且色泽鲜艳度远达不到阳离子染料染腈纶织物的水平。ECDP(EasyCation2dyeablepolyester)是常压沸染型阳离子可染涤纶短纤维。其是在常规涤纶纤维(PET)的聚合过程中,加入少量第三组分SIPM(间苯二甲酸二甲酯磺酸钠)和第四组分PEG(聚乙二醇)制得。磺酸基团的存在使其与染料分子的结合能力加强,染色性能得以改善,如染色温度降低,可在常温常压下用阳离子染料染色或印花,同时降低了结晶度,增加了柔软性。

试验采用阳离子改性涤纶(ECDP)为原料,在大大降低原料成本及加工能耗(同比涤纶毯)的情况下,探索其染整加工工艺。

1 试验

1.1 织物、染化料和仪器

织物 阳离子改性涤纶毯(200cm×230cm,2.6kg/条)。

染化料 阳离子红X2GRL,阳离子黄X28GL,阳离子蓝X2BL;代用酸OT,分散剂WA,匀染剂AT208S,柔

软剂Q2A1,蓬松剂PS,增艳剂ZY2J2。

仪器 UltraScanXE型测色仪、RJ2350Ⅲ型轧染机、YB571Ⅱ型摩擦牢度仪、GYROWASH415型水洗干洗色牢度仪。

1.2 试验方法

1.2.1 染色基本处方及条件

染料/%(owf)1

代用酸OT/%(owf) 2.5

分散剂WA/%(owf) 0.5

匀染剂AT208S/%(owf) 0.1

轧余率/% 100

汽蒸温度/℃ 100

汽蒸时间/min 25

1.2.2 轧余率对K/S值的影响

按染料用量1%(owf)配制阳离子染液,pH值4.5~5.0,轧余率分别控制在60%,70%,80%,90%,100%和110%,浸轧阳离子改性涤纶毯,于100℃汽蒸25min,测K/S值。

1.2.3 染液pH值对K/S值的影响

按常规方法配制pH值为2~8的缓冲溶液,加入阳离子红X2GRL,阳离子黄X28GL和阳离子蓝X2BL制成染液,按1.2.1节染色后测K/S值。

1.2.4 汽蒸时间对K/S值的影响

按染料用量1%(owf),配制阳离子染液,pH值4.5~5.0,轧余率100%,汽蒸时间分别为10,15,20,25和30min,对阳离子改性涤纶毯进行染色,测K/S值。

1.3 性能测试

1.3.1 K/S值

染色试样K/S值在UltraScanXE型测色仪上测定,采用D65光源和10°视角。

1.3.2 染色牢度的测试

按照拉舍尔毯FZ/T61004—2006标准执行。

2 结果与讨论

2.1 染色工艺

2.1.1 轧余率对K/S值的影响

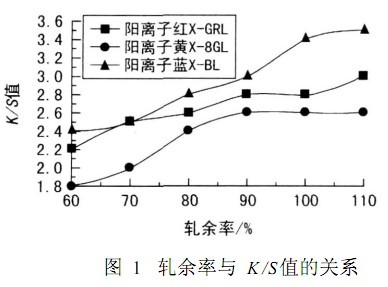

轧余率对K/S值的影响,如图1所示。

由图1可知,对于同浓度的阳离子染料,轧余率低,织物上所带染料量少,色泽浅;轧余率高,织物上所带染料量多,色泽深。但轧余率过高,会造成染料泳移,染色不均匀,并提高烘干能耗。因此,该毯类织物的轧余率控制在100%为宜。

2.1.2 染浴pH值对K/S值的影响

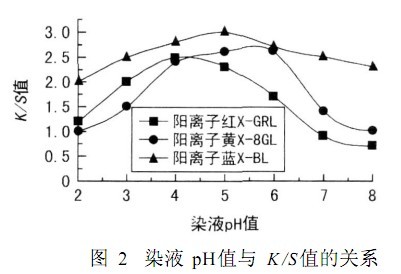

染液pH值对K/S值的影响,如图2所示。

由图2知,阳离子染液的pH值控制在4.5~5.0较合适。当pH值较低时,由于染液的酸性较强,抑制了改性涤纶纤维上羧酸基电离,降低了阳离子染料的上染率,故染色K/S值较低。当pH值过高时,染液的碱性增大,而阳离子染料一般不耐碱而水解,也会引起上染率下降,并对色光的稳定性产生影响。

2.1.3 汽蒸时间对K/S值的影响

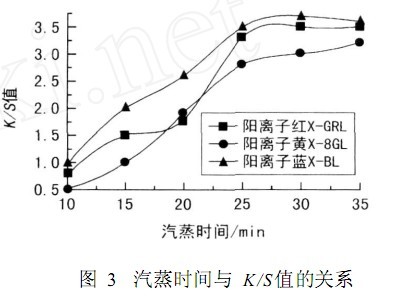

织物浸轧染料后,通过汽蒸或焙烘等处理完成染料在纤维上的扩散及固着。汽蒸时间对K/S值的影响,如图3所示。

由图3可知,随着汽蒸时间增加,K/S值提高,色泽加深,30min后趋于稳定。综合考虑色泽和生产成本,汽蒸时间控制在25min。

2.1.4 助剂

阳离子改性涤纶毯轧染时,织物浸渍时间较短,因而为了达到均匀渗透的目的,需加入渗透剂。另外,阳离子改性涤纶对阳离子染料的亲和力较强,在染色过程中必须使用匀染剂。

2.2 印花工艺

2.2.1 印花原糊的选择

印花原糊采用植物糊料瓜尔胶,它是采用皂荚豆粉和槐树豆粉醚化制成的印花糊料,基本组分为多糖高聚物、甘露糖及半乳糖等。合成龙胶的成糊率高,膨胀性好,可用温水或冷水调制,对酸碱值的适应范围较大,对染料的相容性较好。

2.2.2 白地增白剂的应用

若客户对印花毛毯留白部分的白度要求较高,可单独制作一套花版,在原糊中加入增白剂,搅拌均匀后刮印,经汽蒸可达到一定的增白效果。

3 大样生产

3.1 工艺流程

改性涤纶毯坯布→染色(或印花)→长环汽蒸→水洗→皂洗→水洗→拉幅(柔软)→烘干→梳毛→剪毛

3.2 染色工艺

(1)轧染液处方/%

阳离子染料 0.1~0.3

增艳剂ZY2J2 0.1

匀染剂AT208S 0.1

分散剂WA 0.5

代用酸OT 2.5

水 x

合计 100

(2)工艺条件

轧车压力/Mpa 0.5

轧余率/% 100

汽蒸温度/℃ 100

汽蒸时间/min 25

pH值 4.5~5.0

车速/(m/min) 15

3.3 印花工艺

(1)印花原糊处方/%

植物原糊(瓜尔胶粉) 10

代用酸OT 2.5

加入沸水合成 100%。

(2)印花色浆处方/%

阳离子染料 0.1~1.0

匀染剂AT208S 1

尿素 0.5

原糊 40~60

水 x

合计 100

印花后长环悬挂汽蒸(100℃×25min,车速15m/min)

3.4 水洗

从生产成本和效率考虑,可采用平洗机。加入适量的还原洗涤剂、皂洗剂,以去除印花过程的浮色及原糊等。实际控制如下:

第一和第二水洗槽冷水溢流(皂洗剂6g/L,还原洗涤剂2g/L,60℃);第三水洗槽40℃;第四水洗槽30℃;第五水洗槽冷水洗;第六水洗槽冷水洗,加0.1%冰醋酸。

根据涤纶毯的毛高和厚薄,各水洗槽所加助剂可作适当调整。印花汽蒸完毕后,必须去除织物上残余的色浆。为保证未印花部位不沾色或印花部分不串色,皂洗时要选用具有防白地沾污功能的特种无泡皂洗剂进行洗涤,以保证产品花纹清晰鲜艳,白地洁白无沾染。车速 15~20m/min设备 平幅震荡式水洗机

3.5 柔软整理工艺

柔软剂的选择和用量要求准确,用量不足或过多都会直接影响毛毯的质量。以毛高10mm,500g/m2的阳离子改性涤纶单层毯为例,其柔软整理处方如下:

蓬松剂PS/%2

亲水性柔软剂Q2A1/%5

水/%x

轧余率/%100

3.6 烘干

热风拉幅烘干110~115℃,保证织物烘干而又不过干发黄,控制好门幅和超喂。

3.7 阳离子改性涤纶毯的染色牢度指标

以浅蓝色为地色,紫、蓝、红咖三套色的阳离子改性涤纶毯为例,其地色和花色的色牢度见表1和表2。

4 结论

(1)阳离子改性涤纶毯的优化染整工艺为,采用阳离子红X2GRL,阳离子黄X28GL,阳离子蓝X2BL和匀染剂AT208S;pH值4.5~5.0,轧余率100%,车速15m/min,直接汽蒸温度100℃,时间25min。

(2)后整理采用5%的亲水型柔软剂PS和2%的蓬松剂PS,整理后织物手感蓬松,柔软性进一步提高。

来源: 袁 近,杨建定